A celeste zöld színnel fémjelzett bringák népes rajongótáborral rendelkeznek világszerte, főként az országúti kerékpárosok körében. Ha valaki éppenséggel nincsen oda a színért, akkor is 99%-os valószínűséggel ismeri a márkát. Ez nem véletlen, hiszen a Bianchi az egyik legrégebbi, folyamatosan működő olasz kerékpárgyártó. A hazai forgalmazó jóvoltából ezúttal bepillantást nyerhettünk a trevigliói gyár mindennapjaiba…

Jó hír a márka rajongóinak, hogy 2009-től ismét van Magyarországon hivatalos Bianchi forgalmazás a BikeLine Kft. jóvoltából. Az elkövetkező időszakban a gyártó országúti és MTB modelljei mellett az idehaza kevésbé ismert trekking és városi vonal is bevezetésre kerül a magyar piacra. No de honnan is érkeznek az almazöld jószágok?

A cég jelenlegi központja Bergamótól nem messze, Treviglióban található. Ezt az üzemet 35 évvel ezelőtt építették, évi 100.000 kerékpár előállítására. Jelenleg ennek a kapacitásnak már csak felével üzemel a gyár, a csarnokok egy része lezárva, üresen áll. Az okok között található, hogy a korábbi gyakorlattal ellentétben, de a mai nagy gyártóknál tapasztalt trendeknek megfelelően a vázak egy részét beszállítóktól szerzik be. Ez a monocoque karbon vázakra vonatkozik, melyek a cég termékmenedzserétől kapott információk szerint tajvanról érkeznek, illetve a tube to tube technológiával készülő konfekció karbon vázakra, melyeket a Dedacciai készít el. A helyi gyártókapacitás ilyetén csökkenése miatt 2 év múlva várható, hogy egy kisebb, de egyben modernebb üzembe költözik a gyár.

A csarnokok és a környezet a hetvenes évek modern gyárépítészetét idézik, semmi sallang, csak célszerűség meg celeste zöld szín mindenhol. A Bianchi jellegzetes koloritja az ablakkeretektől kezdve a szemeteskukán át az üzemi konyha molinójáig mindenhol végigkísér.

A gyárlátogatás éppen az üzemi konyhában indult egy könnyű olasz ebéddel. A klasszikus menzát idéző étkezőben bajnokok képeivel díszített térelválasztók uralják a teret. Képzeletben még mindig tésztát eszek, úgyhogy addig is álljon itt egy rövid történelemóra a patinás cégről.

Bianchi történelem

A mindössze 21 éves Edoardo Bianchi 1885-ben nyitotta meg boltját Milánóban a Via Nironén. A cégalapítás pont arra az időszakra esett, amikor a velocipédek mellett megjelentek a biztonsági kerékpárok, lényegesen kisebb és egymással majdnem megegyező kerékmérettel. A kerékpárkészítéssel foglalkozó Edoardo is készített valami hasonlót. Nemsokára kinövi magát az üzem és 1888-ban egy nagyobb helyiségbe költöznek, ekkor dobják piacra azt a modellt, amelyen a kor nagy újdonsága a pneumatik figyel. Margit királynő 1895-ben udvarába invitálja Bianchit, és megkéri, hogy tanítsa meg kerékpározni. Ezzel párhuzamosan születik meg a cég első női kerékpárja, melyet kifejezetten a királynőnek tervezett a cégalapító, valamint az emblémán szereplő sas fejére felkerül a korona. A legendás „celeste” szín kikeverése is erre a korai időszakra esik. A keletkezés körülményeinek többféle legendája ismeretes, nekem személy szerint az tetszik legjobban, amely a királynő alsóneműjének színét hozza fel előképnek…

Edoardo már a legelején felismerte, hogy az egyre nagyobb népszerűségnek örvendő versenyek kiváló alkalmat jelentenek neki, hogy legújabb fejlesztéseit piacra dobás előtt tesztelje. Általa gyártott kerékpár nyergében az első igazi sportsikert 1899-ben érik el, ezt aztán győzelmek sokasága követi.

Bianchi volt az első, aki kardánhajtású kerékpármodellt mutat be 1901-ben. Gőzerővel folynak a fejlesztések, fékrendszerekkel és sok minden egyébbel kísérletezik az alapító. Az első világháború kitörésekor már 45.000 kerékpár, 1.500 motorkerékpár és 1.000 autó hagyja el a gyárat évente. A háború kitörése után nem sokkal beindul a kifejezetten a hadseregnek tervezett kerékpárok gyártása is. A húszas években celeste színű gépek nyergében győzelmek tucatjait szerzik a versenyzők, ezek nagy része Costante Girardengo nevéhez fűződik. Az ötvenedik évforduló idejére 70.000 darabos éves kerékpárgyártási kapacitással immár hatalmas céggé fejlődnek.

Fausto Coppi első sikereit Legnano kerékpárok nyergében aratja, később azonban a Bianchi versenyzője lesz, és talán azóta sem vitte ennyiszer győzelemre a bringákat senki más a gyár történetében. Technikai fejlesztésekből ekkor sincsen hiány, a Bianchi kerékpárokon már az ötvenes években megtalálhatjuk a mai integrált kormánycsapágyak ősét. A következő nagy név Felice Gimondi, aki 1973-ban Bianchival nyer világbajnokságot.

A Piaggio csoport 1980-ben megvásárolja a márkát, ekkor egy rövid időre Vespa felirat kerül a közel egy évszázada használatos sas helyére. Az MTB bizniszbe aránylag hamar beszáll a cég, már 1984-ben elkészül az első hegyikerékpárjuk. Mivel a többségnek a Bianchiról egyből az országúti szakág ugrik be, ezért fontos megemlíteni, hogy 1991-ben downhill- (Bruno Zanchi), 1993-ban pedig cross country világbajnokságot (Dario Acquaroli), nyernek a gépek nyergében. A legutóbbi nagyszabású siker Julien Absalon nevéhez fűződik, aki olimpiai aranyat szerzett az athéni OX futamban. Országúton a 2009-es szezon Pro Tour szériájában a Barloworld csapata öregbíti a Bianchi hírnevét.

Hogyan készül a Bianchi kerékpárváz?

Ebéd után a gyártócsarnok előterébe terelnek minket, ahol az újságolvasás mellett Absalon és Pantani hajdan volt versenygépeit is megcsodálhatjuk élőben. A gyárnéző túra az előkészítő szekcióban kezdődik. Az itteni polcokon sorakozik a csőanyag. Négyféle alapanyagból dolgoznak: acélból, alumíniumból, titánból és karbonból. A speciálisan a Bianchi számára készülő csöveket a Dedacciaitól rendelik. A vázgyártó tevékenység két részre osztható: az egyedi igényeket kielégítő, méretre készült vázak gyártására, valamint konfekcióméretek alapján történő tömeggyártásra.

Beszéljünk egy kicsit a számokról! Ebből az üzemből 50.000 kerékpárváz kerül ki évente, többnyire komplett kerékpárként összeépítve. Ezek közül 10.000 váz itt, helyben készül, a maradék 40.000 csak itt kerül festésre/összeszerelésre. A helyben készülő vázak közül 2.000 darab az egyedi geometriával, versenyzőknek, különleges megrendelésre gyártott, a többi konfekcióméret alapján készül.

Speciális marógépekkel szabják méretre a csöveket - ez itt éppen a támvillák nyeregvázcsőbe csatlakozásának áthatását alakítja ki

Első lépésként a megadott geometria alapján speciális marógépekkel méretre szabják a vázcsöveket. Ezután egy sablonban kerül összeállításra a váz. A karbon szekcióban láthattunk egy olyan vázsablont, amely egy CNC vezérléssel tuningolva a betáplált geometriai adatok alapján automatikusan beállt a kívánt méretre. Ebbe rögzítik a csöveket, majd a tube to tube karbontechnológia esetén műgyantával ragasztják, míg a fémalapú technológiáknál ponthegesztéssel rögzítik a csövek egymáshoz viszonyított helyzetét.

Ezután a karbonvázak a lamináló műhelybe mennek, ahol a csomópontokat extra karbonrétegekkel látják el. A fém vázakat a sablonból kiemelve először megtisztítják az előkészítő munkálatok és a marás során rárakódott zsírtól és olajtól, majd külön munkaállomásokon, kézimunkával készre hegesztik.

Ott jártunkkor a karbonra szakosodott munkaállomáson éppen a kolumbiai Juan Mauricio Soler Hernández (Barloworld) váza készült, míg az acél és az alu szekcióban egy-egy szakember tevékenykedett – egyikük egy acélvázat állított össze a sablonban, a másikuk egy aluvázat hegesztett készre. A készre hegesztett vázakon ezután különféle utómunkálatokat végeznek el: acélvázak esetében például korrigálják az összeállítás során esetlegesen fellépő deformációkat.

A termék ezután többlépcsős festési procedurán esik át. A vázakat elektrosztatikus módszerrel festik, de szerepet kap a kézimunka is, a színátmenetes fényezés és a speciális minták kézzel kerülnek fel. Ezután következik a matricázás műveletsora, ami 100%-ban kézimunka, mivel a matricák helyzete a vázmérettől függően változik. A felmatricázott vázakat ezután lakkozzák.

A majdnem kész vázakon azért akad még munka bőven. Ilyenkor tisztítják meg a középcsapágyház meneteit, szintén tisztításra és igény esetén utómunkálásra kerül az ülésvázcső belseje és a fejcső csapágyat fogadó felületei.

Típusonként különböző speciális utómunkálatok is adódhatnak. A Freccia Celeste karbon-alu vázak esetében például a középcsapágyház furatain keresztül kitöltő anyagot pumpálnak a csapágyházba csatlakozó csövek végeibe, a cég szakemberei szerint ez csökkenti a menet közben a vázban keletkező káros rezgéseket.

Ezután az immár kész vázak állványokra kerülnek, és az összeszerelő részlegbe tolják át őket, ahol 2-3 rutinos szerelő pillanatok alatt kerékpárt épít belőlük. Innen az immár kész bringa a csomagolóba távozik, ahol bedobozolásra kerül. A kész biciklit többszintű vonalkódrendszer azonosítja, az egyedi sorozatszám lehetővé teszi – esetleges gyártási probléma esetén – a kerékpár pontos gyártási nyomkövetését.

A fent leírt munkafolyamatokat egyetlen gyárcsarnokban mutatták be nekünk, ahol összesen 14-15 ember dolgozott. Az egyes munkafázisoknál angol nyelvű összefoglalás egészítette ki a termékmenedzser mondandóját. Egyértelmű, hogy a gyártás nem csak ebben a csarnokban, és nem csak ebben a formában folyik, hanem egyfajta lényegi technológiai összefoglalást kaptunk a trevigliói gyárról.

A kulisszák mögött

A gyártócsarnoktól különválasztva három további érdekes helyiségbe vezettek be minket. Az egyikben a sablonban összeragasztott karbonvázak extra erősítő rétegeinek felhordása folyt. A kedves megrendelő meghatározhatja, hogy a komfortos és a betonmerev között milyen tulajdonságú vázat szeretne magának, majd ez alapján hordják fel az extra karbon rétegeket a váz csatlakozási pontjaira.

Miután furdalta az oldalamat ezért itt ragadtam meg az alkalmat és kérdeztem rá a termékmenedzsernél a törökországi Bianchi gyár szerepére a cég életében. A szakember elismerte, hogy egykor munkakapcsolat volt a két üzem között, elmondása szerint azonban jelenleg már semmi közük nincs egymáshoz, a gyár jelenleg a török piacot látja el Bianchi márkájú kerékpárokkal. Itt jegyezném meg, hogy a törökök termékpalettája valóban köszönőviszonyban sincs az olasszal, a celeste színt elvétve használják, ellenben a logó és a felirat azonos.

Így néz ki a bebónyált középcsapágyház - festés és utómunka után ebből természetesen semmi sem látszik

A lamináló úriember eközben végzett néhány ellenőrző tömegmérést a vázon, majd dolgozott tovább, mi pedig az anyagvizsgáló laborba mentünk át. Ebben a helyiségben tesztelik az új modellek prototípusait, illetve a szériagyártásba került modellek szúrópróbaszerű ellenőrzése is itt zajlik.

Karbon vázak esetén minden százdarabos szériából egy, míg alumínium vázakból 500-ból egy darab váz kerül ide ellenőrzésre. A vázakat/villákat összesen három nyúzógéppel kóstolgatják meg, fárasztóvizsgálat formájában. Az egyiken a villával egyetemben a fejcsövet csavargatják, egy másikon a hajtást szimulálva a középrészt, a harmadikon pedig a villa kerül hajtogatásra.

A kínzóarzenált még egy a kerekek sugár és oldalirányú terhelését vizsgáló masina egészíti ki, utolsó felvonásként pedig a váz/villa kombó esetében egy frontális ütközést szimulálnak – vizsgálva a váz és a villa együttes deformációját.

A kettéhasított karbonvázak és az elfárasztott aluvázak világából a gyár egyik legnyugodtabb szegletébe vezetett az utunk. Itt tevékenykedik a cég berkein belül csak „professzorként” emlegetett úr, aki idén már 51. éve dolgozik a Bianchinak. Az ő specialitása az egyedi vázméretek meghatározása. A helyiség falát régi bajnokok képei borítják, egy újabbon pedig Danilo Di Lucával (a Liquigas-Bianchi időből) pózol az öreg.

Hogyan is lehetne hitelesebben bemutatni az ő munkáját, mint hogy közülünk kiválasztva valakit, meghatározza a számára legmegfelelőbb vázméretet és beállításokat. A sor az átlagos testfelépítésű (170-175 cm, átlagos testsúly és végtagméretek) Gáborra esett, aminek már csak azért is örültem, mert így a beállított méretekből talán következtethetek a saját beállításaim helyességére is.

Első körben a testméretek lemérése következett. A lábhossz kisterpeszben, mezítláb a talajtól számítva a lágyék azon pontjáig mérendő, amíg a delikvens képes elviselni a fémvonalzót a lába között tompa sikoly nélkül. Ettől a ponttól a kulcscsont belső tapadási pontjáig mérhető a törzshossz. Emellett a karhossz és a vállszélesség került rögzítésre, majd a mester az életkor és a sportolói státusz (amatőr) ismeretében számolni kezdett. Közben a delikvens bringás cipőt és bringás nadrágot húzott.

A számolás befejeztével a professzor beállította a vázmagasságot, a felsőcsőhosszt, a nyeregmagasságot, a stucnihosszt, a kormánymagasságot és a vázszögeket, majd gépre parancsolta kollégánkat – következett a finombeállítás. Ez a nyereg középcsapágyhoz képest elfoglalt helyzetét, valamint a nyeregmagasságot érintette. Közben a lábfej egyes hajtási fázisokban elfoglalt helyzete segítségével ment az ellenőrzés. A procedúra elvégeztével az adatok nyomtatásra kerültek.

Bizonyára sokakat érdekel, hogy milyen eredmények születtek. Gábor belső lábhossza 83 cm volt, ez megegyezik a sajátommal. Ehhez a rutinos szakember 73,5-ös nyeregmagasságot állított be a Look rendszert feltételezve (Time esetén ugyanez 73,0 cm). Ezzel szemben én Look rendszerrel és 74,5 cm-rel megyek, de többen mondták már, hogy talán magasan ülök – bár a csípőm nem mozog hajtás közben, és kényelmi problémáim sincsenek, ennek ellenére lehet, hogy igazuk van. A kiszámolt ideális vázméret klasszikus geometria esetén 55 cm, az ehhez tartozó ideális vízszintes felsőcsőhossz szintén 55 cm-ben került meghatározásra. Mindehhez 110-es stucnit javasolt a szakember, a vázcsöveket pedig a következőképpen állapította meg: fejcső: 73,0 fok; nyeregvázcső: 73,5 fok. Ezen a ponton kicsit kihúznám magamat, mert igazolva láttam azt a megállapításomat, hogy 54-55-ös vázak esetében a 72 fokos fejcsőszög nem éppen ideális.

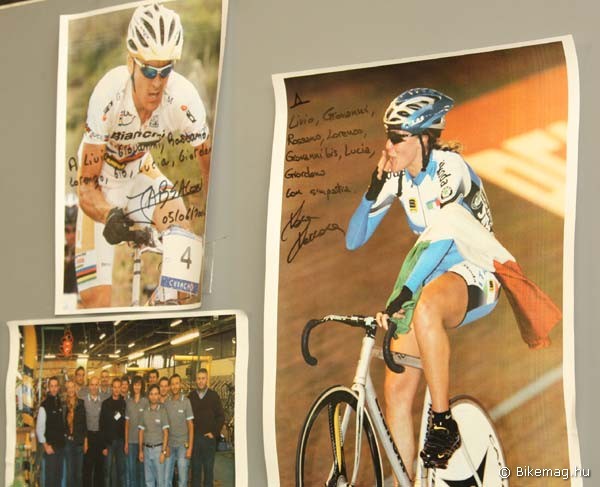

Hálás szponzoráltak: az athéni olimpiai bajnok Absalon és a többszörös pontverseny világbajnok Vera Carrara

Ezekkel a tanulságokkal felvértezve a 2010-es modellek bemutatása apropójából rendezett sajtótájékoztatóra mentünk, ezzel ért véget a gyártúra. Hogy mit is láttunk a sajtótájékoztatón? Például a Giro aznapi befutóját élőben, meg jó néhány újdonságot. Elöljáróban talán csak annyit, hogy a kétkamrás karbon csőkeresztmetszet ezentúl úgy tűnik már nem csak egyetlen cég vázain köszön majd vissza. De minderről részletesebben majd egy másik alkalommal…

Kíváncsi vagy rá, hogy mit láttunk a gyárban két évvel később? Kattints ide, és megtudod!

További információk: www.bikeline.hu, www.bianchi.com