A Retroblog sorozat eddig megjelent cikkeiben sok szó esett a bemutatott masinák esetében alkalmazott vázcső-szettekről, ellenben a tulajdonságok – összetétel, hierarchiája, előnyök és hátrányok szempontjából történő – rendszerezése még nem szerepelt. Eme a hiányosságot pótolnánk most a nyomtatott magazinban megjelent egykori cikksorozattal, kezdve az angol Reynolds kínálatával.

Visszasírjuk még az acélvázakat! Most éppen az alu [ebből látszik, hogy a cikk maga is „retro” – szerk.] divathullám csúcsán vagyunk, ami után már csak a dekadencia következhet. Mit tud az acél, amit az alu nem?

Először is sokkal jobb a ciklikus kifáradással szembeni ellenállása, így elméletileg unokáid is a Te vázadat hajthatják. Az alu esetében általában csak évekről beszélhetünk. Azonos csőátmérő mellett merevebb, mint az alu vagy a titán. Szakítószilárdsága még a legegyszerűbb króm-molibdén csövek esetén is sokkal nagyobb, mint az alué, és körülbelül egy szinten van a 3Al2,5V titánötvözetével. Képes a nyúlásra, így inkább elhajlik, mint törik. Ez egy bukás során az életedet is megmentheti. (Passzív biztonság!) Nem utolsó sorban, a kerékpároknál használt alapanyagok közül messze a legolcsóbb.

Ezek után biztos nem érted, hogy miért jöhet szóba bármely más váz-alapanyag, mint az acél. Sajna, a történetnek van egy sötét oldala, ami minden előző érvet beárnyékol: az acél fajsúlya (sűrűsége) az alumínium háromszorosa, míg a titán kétszerese. Ez azt jelenti, hogy ennyivel kell erősebbnek lennie ahhoz, hogy azonos tömegű vázat lehessen belőle készíteni.

Ezek után biztos nem érted, hogy miért jöhet szóba bármely más váz-alapanyag, mint az acél. Sajna, a történetnek van egy sötét oldala, ami minden előző érvet beárnyékol: az acél fajsúlya (sűrűsége) az alumínium háromszorosa, míg a titán kétszerese. Ez azt jelenti, hogy ennyivel kell erősebbnek lennie ahhoz, hogy azonos tömegű vázat lehessen belőle készíteni.

Jó hír viszont, hogy megmunkálása viszonylag egyszerű, és nagyon vékony falvastagságú csövek is húzhatók belőle. Ma már nem ritka az olyan acélcső, melynek középső–kevésbé terhelt, ezért vékonyabb falvastagságú–szakasza 0,4 mm alatt van. És ráadásul, ez a cső erősebb, ellenállóbb és nem nehezebb, mint a középen 1 mm vastag alu cső, amit a jobb minőségű húzott 7005 alu csöveken találsz.

Reynolds csövek

Az angol Reynolds kínálatában – a gyár történetéről és egyéb érdekességekről bővebben a cikk végén – hét különböző acél csőszett található. Ezzel szemben csak 3 alu szettet, illetve egy titánt készítenek. Nagyon jó karbon villájuk is van. Így minden kerékpárkészítéshez használatos anyag tekintetében “otthon vannak”, mégis az acélt részesítik előnyben. Teszik ezt részben hagyománytiszteletből, másrész jól felfogott piaci érdekből, mivel a konkurensek (Columbus, Deddaciai) látványosan átálltak az aluszettek gyártására, így komoly űr támadt a piac e szegmensében.

A lenyűgöző kínálat a következő:

- Reynolds 853 (hőkezelt, szakítószilárdság: 1250-1450 MPa)

1995-ben hozta ki a Reynolds ezt a forradalmi csőszettet. Azóta se tudtak ennél erősebb acélötvözetet varratmentes csővé formálni. Nemcsak megengedett, de egyenesen ajánlott a védőgázos hegesztés (TIG). Mindemellett muffos, vagy anélküli forrasztással is lehet ebből a csőszettből vázat készíteni, de így általában elveszik legvonzóbb tulajdonsága: tudniillik, a 853-as levegőre keményedő acélötvözet. Amíg a szokványos króm-molibdén acél ötvözetek a hő hatására gyengülnek (pont az illesztéknél, ahol ez nem túl ideális), a 853-as a hegesztést követő kihűlési fázisban egyre erősebb lesz. A fent feltűntetett szakítószilárdsági adat pont fordítva érthető, mint más anyagoknál: az illesztéseknél 1450 MPa (ami a 6000-es alunak több mint négyszerese!), a kevésbé terhelt középső szakaszokon 1250 MPa, ami még mindig majdnem másfélszerese a hagyományos, nem hőkezelt cro-mo acélcsövekének.

A cikk elejéből már megtudhattátok, hogy az acél egyetlen hátránya a relatív nagy fajsúlya. Lehet egy olyan összehasonlító táblázatot készíteni, amiben ez a tényező is szerepel. Ez láthatjátok a mellékelt ábrán. A 853-as bármely alu ötvözetet veri, csak a titán ötvözetek erősebbek nála. (Bár a vázcsövekhez általában használt 3Al2,5V titán alig jobb nála!) Ha viszont a merevséget is figyelembe vesszük, akkor láthatjuk: a 853-as az alu ötvözetekkel meccsel, míg a titán itt egy kicsit lemarad. Összefoglalva: mindig ott van az élen.

Ráadásul a 853-as kicsit merevebb, mint a hagyományos acél ötvözetek, és ciklikus kifárasztási kísérletek bizonyították, hogy a legendásan tartós cro-mo ötvözeteknél is tovább bírja a gyűrődést. A 853 kimagasló teljesítményében nagy szerepet játszik a hőkezelés, és a hegesztés utáni hűtést is pontosan kell végezni.

- Reynolds 631 (nem hőkezelt, szakítószilárdság: 800-900 MPa)

A Reynolds kínálatban három ötvözet szerepel (levegőre keményedő, króm-molibdén, mangán-molibdén) és mindegyiknek megvan a hőkezelt, és a hőkezelés nélküli változata. A viszonylag alacsony szakítószilárdsági értékek ellenére a levegőre keményedő 631-es ötvözetből nagyon jó vázakat lehet készíteni. Adott a 853-asnál már említett fantasztikus tulajdonság, hogy az illesztékeknél lesz erősebb az anyag, és nem fordítva. Viszont nemcsak lényegesen olcsóbb maga a csőszett (a hőkezelés nem filléres tétel!), de sokkal könnyebb vele dolgozni, és így tömegtermelésben is egyszerűen alkalmazható. (Magyarországon Jamis bicajokat láttam Reynolds 631-es matricával.)

A csőszett további érdekessége, hogy csak első háromszöghöz való csöveket készítenek belőle, így a lánc- és a támvillát hagyományos Cro-Mo-ból kell kialakítani. Szerencsére–az aluval ellentétben–minden acélötvözet megkötés nélkül egymáshoz forrasztható vagy hegeszthető.

- Reynolds 725 (hőkezelt, szakítószilárdság: 1080-1280 MPa)

A 725-ös hőkezelt, króm-molibdén acélötvözet. Hajlamosak vagyunk minden cro-mo anyagot egy kalap alá venni, de a Reynolds kínálata fényes bizonyíték arra, hogy az egyes szettek közti szakítószilárdsági értékek nagyon távol állnak egymástól. Az ún. 4130-as cro-mo acélötvözet–mely mára világszabvánnyá vált–nem a lehető legerősebb króm-molibdén anyag. Könnyű előállítani, dolgozni vele, de a Reynolds 25Cr4Mo ötvözete valamivel erősebb, és megközelíti az elméleti határt, aminél erősebb csöveket ebből az ötvözetből nem lehet előállítani.

A 725-ös meglepően magas szakítószilárdsági értékét a hőkezelési eljárásnak köszönheti. Hőkezelt állapotban hidegen alakítják a csövet, majd ismételt hőkezelés következik. Ebben a szettben található az egyik legnagyobb méret- és falvastagság-választék. Bármilyen módszerrel illeszthetők a csövek: védőgázos hegesztéssel, muffos, vagy muff nélküli keményforrasztással.

A 725-ös meglepően magas szakítószilárdsági értékét a hőkezelési eljárásnak köszönheti. Hőkezelt állapotban hidegen alakítják a csövet, majd ismételt hőkezelés következik. Ebben a szettben található az egyik legnagyobb méret- és falvastagság-választék. Bármilyen módszerrel illeszthetők a csövek: védőgázos hegesztéssel, muffos, vagy muff nélküli keményforrasztással.

Kérdés ezek után, hogy milyen tekintetben marad el a 725-ös a 853-astól. Mivel ez nem levegőre keményedő ötvözet, a szakítószilárdsági értékei fordítva értendők: az illesztésekre vonatkozik az alacsonyabb érték, míg a kevésbé terhelt, középcső részekre a magasabb. A keretes írás táblázataiból leolvashatjuk, hogy a 725-ös középső szakasza egy hajszálnyit erősebb is, mint a 853-as szuperacél. Viszont az illesztéseknél 35%-al gyengébb. Ez még nem tragédia, mivel a Reynolds már 1935-ben rájött, hogy váltakozó falvastagság alkalmazásával alacsonyabb tömeg mellett ugyanolyan erős vázat lehet készíteni.

Akkor tételezzük fel, hogy két azonos erősségű vázat akarunk készíteni. Mindkét csőszettből olyan alsócsövet veszünk, mely a középső szakaszon 0,4 mm falvastagságú. (Megtehetjük, mivel rettentően erős anyagról van szó.) Viszont, amíg a 853-as esetén elegendő 0,6 mm falvastagság az illesztéseknél, a 725-ösnél kell a 0,8 mm, mivel körülbelül ennyivel lesz gyengébb a hegesztés (vagy keményforrasztás) után. Így az elkészült 725 váz egy kicsit nehezebb lesz. A különbség általában 150-250 gramm között lesz, de a 725-ösből is lehet 1600 gramm körüli országúti vázakat építeni 56 cm-es méretben, ami nagyon jónak számít.

- Reynolds 525 (nem hőkezelt, szakítószilárdság: 700-900 MPa)

Az 525-ös a 725-össel megegyező króm-molibdén ötvözetből készül. Precíziós húzással, hidegen alakított csőszett, mely a Reynolds legkedveltebb modellje. Valószínűleg azért, mivel az ár/érték arány itt a legjobb. Ennél is nagyon gazdag a méret- és falvastagság-választék, ami megkönnyíti, és meggyorsítja a vázkészítést. Kevesebb utómunka (vágás, marás, reszelés) szükséges az összeállítás előtt.

Az 525-ös a 725-össel megegyező króm-molibdén ötvözetből készül. Precíziós húzással, hidegen alakított csőszett, mely a Reynolds legkedveltebb modellje. Valószínűleg azért, mivel az ár/érték arány itt a legjobb. Ennél is nagyon gazdag a méret- és falvastagság-választék, ami megkönnyíti, és meggyorsítja a vázkészítést. Kevesebb utómunka (vágás, marás, reszelés) szükséges az összeállítás előtt.

Mivel nem hőkezelt csőszettről van szó, szakítószilárdsági értékei nem túl magasak. Következésképpen nagyobb falvastagságokat kell alkalmazni mind az illesztéseknél, mind a középső szakaszokon, ezáltal a váz valamivel nehezebb lesz. Persze még így is kijön az egész váz 2 kilóból, amit nem minden olcsó alu váz tud teljesíteni. A nagyobb falvastagságoknak van egy rejtett előnye: a csövek kevésbé hajlamosak a behorpadásra, vagy egyéb külső behatásokra. Egy túrakerékpár, vagy egy városi mindenes esetében ez nagyon fontos kérdés.

- Reynolds 753 (hőkezelt, szakítószilárdság: 1080-1280 MPa)

Mint azt a történeti áttekintésből megtudhattátok, az első erős acélötvözetekben mangán és molibdén volt. Később a króm kiszorította az előző ötvöző anyagot, de a Reynolds kínálatában még szerepel, mivel vannak előnyös tulajdonságai is. Egy nagy gond van a mangán-molibdén ötvözettel: hőkezelt állapotban nagyon érzékeny a hőterhelésre. Éppen ezért csak ezüsttel történő keményforrasztással (muffal, vagy a nélkül) lehet a csöveket illeszteni. Az ezüst alkalmazása azért fontos, mivel ennek alacsonyabb az olvadáspontja (550 fok), és így kisebb hőterhelés éri a csövet.

Rettentően nagy szakértelmet igényel ez a forrasztási technika, és ezért nagyon kevés vázépítő tud ezzel a csőszettel dolgozni. A Reynolds csak olyan gyártóknak ad el, melyek vizsgát tettettek belőle. A laborban megnézik a Reynolds mérnökei, hogy valóban nem károsodott-e a cső anyaga az illesztésnél.

Ha a szakítószilárdsági értékei megegyeznek a 725 hőkezelt, króm-molibdén csőszettéivel, jogos a kérdés, hogy mi értelme a 753-as esetében tízszer olyan nehéz és hosszadalmas munkával elkészíteni a vázat. Állítólag egy picit rugalmasabb (értsd ez alatt: kényelmesebb) a 753-as szettből készült váz, és ez a fő vonzereje. Szerintem itt inkább a hagyományőrzés és a már művészetbe hajló kézi megmunkálás játssza a fő szerepet, így a racionálisan gondolkodó olvasók ne is töprengjenek ilyen kérdéseken. A Reynolds is racionális cég, így a 753-as szettből már csak az első háromszög csövei kaphatók, a többit onnan pótolhatja a vázkészítő, ahonnan akarja.

- Reynolds 531 (nem hőkezelt, szakítószilárdság: 700-900 MPa)

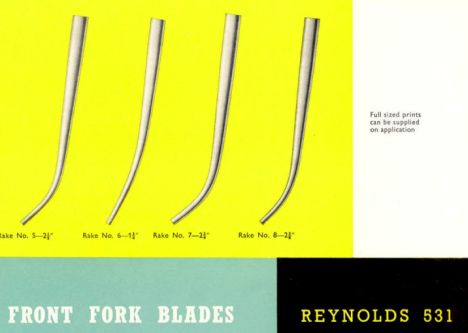

Ez a csőszett 1935 óta változatlan technikai paraméterekkel kapható. Egészen a 70-es évekig nem is volt vetélytársa. Mivel nem hőkezelt, rézforrasztással is illeszthető, viszont a mangán a TIG hegesztést nem igazán szereti. Az 531-es szettből teljes a méretválaszték, és villaszárakhoz is leginkább ezt ajánlja a cég.