A kedves olvasóban felmerülhet a kérdés, hogy vajon mennyire van létjogosultsága a XXI. század hajnalán egy ilyen cikknek. Most, amikor már a muffolt vázakat leváltó hegesztett acélkonstrukciók is eltűntek a piacról, és a stabilan jelenlévő alumínium mellett a karbon technológiája lassan laikusként követhetetlen szintre fejlődik…

Nos, arra gondoltam, hogy talán szélesebb kör érdeklődésére is számot tarthat egy átfogóbb, áttekintő írás. Talán vannak páran, akik szeretnének többet tudni a tőlünk nyugatabbról használtan „megörökölt” biciklik vázairól, a technológiáról, amivel megépítették őket. Az általam leírtak a saját, inaséveim alatt tanultakat foglalják magukban, azaz Dario Pegoretti mester metódusa az, amit részletesebben be tudok mutatni.

Fontos azonban leszögezni, hogy minden vázépítő mester más utat jár, és alapvető technológiai részleteken túl minden váz különbözik a másiktól. Ezért is tudtak egymás mellett dolgozni hosszú évtizedeken át, a globalizáció, a tömeggyártás és a marketing hatalomátvétele előtt. Legyen tehát ez a cikk a „venetói iskola” bemutatása, szóljon arról a technológiáról, mely szerint annak idején Gino Milani és nyomdokain manapság Dario Pegoretti dolgozik.

Jelen írás nem foglalkozik a vázak geometriájával, inkább csak a technológiát hivatott ismertetni. Így sincs könnyű dolgom, mert tankönyvnyi felület nem áll rendelkezésre, ugyanakkor szeretnék minél többet bemutatni a folyamatból. A koncepcióm az, hogy egy étel receptjéhez hasonlóan leírom a váz elkészítésének a menetét, és a cikk végén „kis keretes” írásokban igyekszem a legtöbb dolgot megmagyarázni részleteiben is. Remélem sikerül…

A csövekből és illesztékekből összeépülő váz lelke a középcsapágyház. Az első forrasztás mindig a nyeregvázcső és a középrész illesztékének összeforrasztása. Alapvető fontosságú, hogy a középrész tengelye és a nyeregvázcső hossztengelye merőleges legyen, hiszen ha már itt hibázunk, a váz sohasem lesz egyenes. A forrasztás előtt a nyeregvázcsőbe már bemarjuk a csapágyház áthatását, a muff belső oldalán 3 milliméteres túlnyúlással illesztjük a csövet a muffba. Mivel elsődleges célunk az első háromszög elkészítése, a következő lépés a fejcső leszabása, ami mindig három-négy centiméterrel hosszabb a szükségesnél. Ennek a későbbiekben a forrasztásnál lesz szerepe. Az illesztékes vázak általános ismérve, hogy az első vázháromszögben a felsőcső és az alsócső végeit marják olyan alakúra, hogy felfeküdjenek a nyeregvázcső és a fejcső felületére a muffok alatt. Ez azért alapvető fontosságú, mert a muffos vázak csomópontjainak szilárdságát a csövek érintkezési felületén lévő forrasztás adja, és nem maga a muff.

A következő lépés a fejcső és az alsócső összeforrasztása. Először az alsócsövön kell elvégeznünk a szükséges szögben és átmérővel a marást, majd a kapcsolódó felületek tisztítása és zsírtalanítása után egy megfelelő sablonban összeforrasztani a két csövet egymással. A sablonra azért van szükség, mert a kívánt szögértéket már most be kell állítani. Azaz ha a tervezett vázon a fejcső és az alsócső által bezárt szög 29,5 fok, akkor ezt már most így kell összeforrasztanunk. Ezen a ponton van egy nyeregvázcsövünk és egy fejcső-alsócső egységünk. Ezeket már be lehet rakni a jigbe, azaz a váz – beállított méret szerinti – összeállítását lehetővé tévő keretbe. Korábban már meghatároztuk a beépítendő villa hosszát, a fejcső szögét, a középcsapágyház tengelyvonalhoz képesti esését és a nyeregvázcső szögét is. A harmadik egység a felsőcső, ennek leszabása és marása a legnehezebb feladat. Az áthatások elkészítésénél be kell kalkulálnunk az anyag zsugorodását is. Ez függ attól, hogy milyen hőhatás éri a csöveket a váz elkészítése során, ez pedig függ a muffoktól, helyesebben azok anyagától és méretétől is. A felsőcső beszabása után az utolsó művelet az alsócső középcsapágyház felöli végének méretre szabása és az áthatás elkészítése. Ezek után az első háromszög már a végleges geometriával a jigben van, már csak a forrasztás van hátra.

A jigben a vázat csak pontozzuk, azaz egy-egy helyen egy csepp forraszanyaggal rögzítjük a csöveket a muffokhoz és egymáshoz. Amikor ez megvan, a vázat kivesszük és a végleges forrasztást egy minden irányban forgatható állványon végezzük el. Mivel a nyeregvázcsövet és a középrészt már korábban összeforrasztottuk, illetve az alsócsövet és a fejcsövet is, így három kapcsolódási pontról van szó. Első a nyeregvázcső és a felsőcső kapcsolódása, majd a felsőcső másik vége, azaz a fejcső felöli, majd végül az alsócső-középcsapágyház kapcsolat. Gyakori, hogy ez utóbbit a mesterek utoljára hagyják, hogy a láncvillákkal együtt, a középcsapágyházat imígyen csak egyszer felmelegítve forrasszák egybe.

Az első háromszög ezzel elkészült. A teljes lehűlés után padon ellenőrizni kell az egyenességét, azaz, hogy síkból nem hajlott-e ki a váz. Ha igen, úgy hidegen meg kell próbálni visszacsavarni, egyenes helyzetbe. A forrasztás utáni hűlést siettetni nem szabad, hagyni kell a vázat magától lehűlni szobahőmérsékletre. Miután lehűlt, a forrasztáshoz használt antioxidánst el kell távolítani róla. Ez történhet homokfújással vagy egyszerű vízbe áztatással is. A bórsav lassan, de oldódik vízben, így egy kádba eresztve a vázat eltávolíthatók a bórsav utolsó nyomai is.

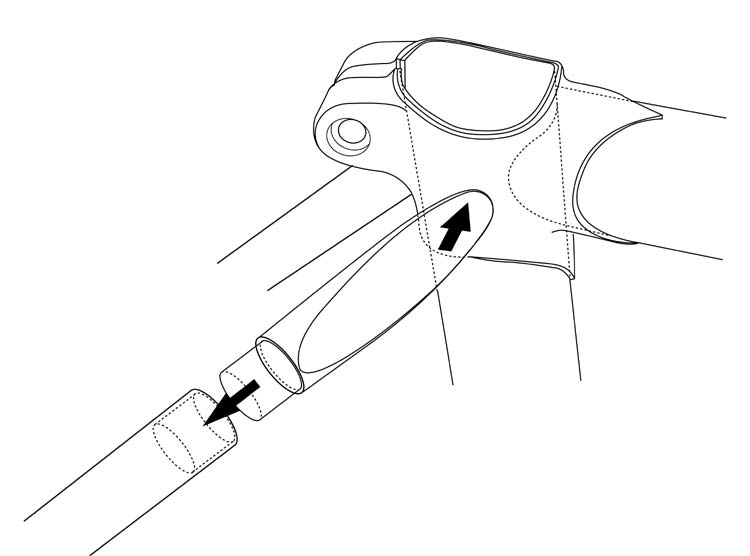

Amíg az első háromszög hűl, vagy éppen bórsav maradványaitól szabadul meg, a hátsó háromszöget vesszük kezelésbe. A folyamat a papucsok láncvillába oltásával kezdődik. Ez a kapcsolat kétféle lehet. Vagy a papucs gyűszűszerűen kialakított végébe dugjuk a láncvillát, vagy a papucs egy egyszerű, lemezszerű véggel rendelkezik, amit egy általunk a láncvillába kialakított résbe illesztünk. A „kialakítás” egyszerű fémfűrészt, tűreszelőket és rengeteg türelmet jelent. Nagyon oda kell figyelni, hogy a kerékjárati rész a papucs felfekvő felületére merőleges legyen, mert utólag már nem sokat tudunk majd csavarni rajta, és így nem fog elférni a kerekünk a vázban. Ha a papucsokat a láncvillákhoz forrasztottuk, újra vegyük elő az első háromszöget és fogjuk a középcsapágyház oldalaival beszorítva egy satuba úgy, hogy belássunk a középcsapágyházba is. A geometria meghatározza számunkra, hogy milyen hosszú lesz a láncvilla, így a megfelelő áthatással (35 mm) vágjuk le a kívánt hosszúságnál 5 milliméterrel hosszabbra. Arra, hogy a középcsapágyházba oltott csövek mindegyike 3-5 milliméterrel belógjon – azaz hosszabb legyen –, azért van szükség, hogy a forrasztásnál az adalékanyagot a két felület közé tudjuk bejuttatni és ne a csövek belsejébe, ahol semmi keresnivalója nincs.

A hátsó papucs illesztésének egyszerűbb módja: a papucs lemeznyúlványa a csőbe reszelt horonyba kerül

A leszabott láncvillákat illesszük be a középcsapágyházba és gumikalapács segítségével üssük be a kívánt méretig. Ezen a ponton már tehetünk kereket is a vázba, ellenőrizve a hosszt, illetve azt, hogy a láncvillák keréklapításai jól állnak-e, és valóban ott vannak-e, ahol lenniük kell, azaz a külső gumi legszélesebb pontjai mellett.

Ha ezzel is megvagyunk, akkor a vázat visszatehetjük a jigbe, és rögzíthetjük az első háromszög és a láncvilla szárainak viszonyait. Az utolsó lépést a támvilla beépítése jelenti. A támvilla szárai rendszerint két darabból épülnek fel. Maga a cső mellett szükség van egy tömör acél „dugóra” is, amit majd a támvillaszárak felső végébe forrasztunk. A tömör acéldugóra azért van szükség, hogy a jelentős hőterheléssel járó forrasztást ne a teherviselő csőanyagnak kelljen eltűrnie, hanem egy jobban ellenálló elemnek. Persze mindez nem vonatkozik az amerikai iskolára, ahol ezüst alapú forraszanyagot használnak, emiatt sokkal alacsonyabb hőmérsékleten dolgoznak, mint a tradicionális olasz metódus.

A támvillaszárakat a kívánt hosszhoz képest 2 centiméterrel hosszabbra hagyjuk és beforrasztjuk az acéldugókat. Ha kihűltek, a meghagyott két centiméterből folyamatosan ledolgozva a támvilla hosszát, a csővég-papucs kapcsolatot véglegesre munkáljuk. Ez is sok reszelést és sok próbálgatást jelent. Ha ezzel is készen vagyunk, ezt a kapcsolatot is rögzítenünk kell. Ez történhet ponthegesztéssel, vagy akár csak egy szeggel. Igen, szeggel, ahogy a felső végét is rögzítenünk kell. A szöges rögzítés csak ezen a két ponton jellemző a venetói iskolára, míg Milánóban minden illesztést így rögzítenek. Ez azt jelenti, hogy a muffba dugott, összedolgozott csövet együtt átfúrják, és a furatba egy szöget vernek, így rögzítve a kapcsolódási pontot az elmozdulástól. Egyes vázakban láthatóak maradnak a szögek a csövek belsejében. Ha kész a rögzítés, egy utolsó próba következik egy kerékkel, és ha az megfelelően áll, akkor jöhet a váz készre forrasztása, majd hűlése.

Ha kihűlt, akkor egy napra vízfürdőbe merül a váz, megszabadulva minden bórsav maradéktól. A vázon kötelezően elhelyezett gázelvezető furatokon keresztül a víz el tud párologni. Ezek a furatok a támvilla belső oldalain felül és alul, illetve a felsőcső mindkét oldalán, a fejcső és nyeregvázcső áthatás alatti részein találhatók meg. Ezután jöhet a fékhíd, a bowdenszemek, a váltótartók és a kulacstartó szemek forrasztása. Mivel ezek gyakran esnek vékonyabb falvastagságú csőszakaszra, ezért ezt nem brasszal (rézötvözet), hanem ezüsttel forrasztjuk fel, így ezeken a pontokon kisebb hőterhelést kapnak a csövek.

Miután valamennyi forrasztandó munkát elvégeztünk a vázon, ismét meg kell tisztítani minden folyatószer maradványtól, és be kell reszelni. A „bereszelés” egy most, általam kreált „szakszó”, aminek nem találom a magyar megfelelőjét. Arról van szó, hogy a muffok környékén, a támvilla-nyeregvázcső kapcsolatnál és szinte mindenhol maradhat odacseppent olvadék, vagy egyéb, amit reszelővel el kell távolítani. A meglehetősen magas hőmérsékletnek köszönhetően a muffok is „hullámosodhatnak”, így muszáj ezeket is simára reszelni. Ha a váz később krómozva lesz, ezeket a felületeket már ekkor nagy óvatossággal kell kezelni, hiszen minden mélyebb karc gondot okoz majd a későbbiekben.

Ha a bereszeléssel is végeztünk, valamennyi muff, valamint kapcsolódási pont tiszta és már végleges alakú (például a hátsó papucsok és a láncvillák találkozási pontjai), a váz valamennyi olyan felületét, ami később szerelésre kerül, ellenőrizni kell. A nyeregvázcsövet célszerű dörzsárazni is, hiszen előfordulhat, hogy a forrasztás közben enyhén oválissá vált.

A középcsapágyházból el kell távolítani a még belógó csődarabokat és olvadékot, majd átmetszeni a középcsapágy meneteit. A fejcsőbe is vissza kell marni a fejcsapágy csészéjének helyét, egyúttal párhuzamosra síkolni a két felfekvő felületet.

A festés előtti utolsó mozzanat, amit a vázépítő elvégez a vázon, az a váz „egyenességének” az ellenőrzése. A papucsoknak tükörszimmetrikusnak kell lenniük, a tengelyágyba koppanásig betolt keréknek középen, a középcsapágyház tengelyére merőlegesen kell futnia. A fejcső tengelyének függőleges síkban egybe kell esnie a nyeregvázcső tengelyével. Magyarán, a váznak ez után az ellenőrzés és szükséges egyengetés után alkalmasnak kell lennie akár az összeszerelésre és a használatra is. A mű tehát ezennel elkészült, ezután a krómozó és a festő feladata, hogy elnyerje végső szépségét, és kész legyen arra, hogy kerékpár váljon belőle.

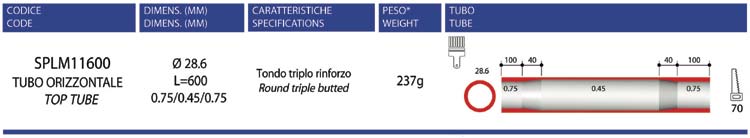

Az alábbi képen a Columbus „Spirit for Lugs” csőszettjéhez tartozó felsőcső sematizált ábrája látható a cég katalógusából. Bal szélen a cső kódja és megnevezése olvasható. A következő oszlopban az összes lényeges méret látható: A cső külső átmérője 28,6 mm, nyers hossza 600 mm, a forrasztandó végek falvastagsága 0,75 mm, a középső legvékonyabb szakaszé 0,45 mm, majd újra 0,75 mm. A következő oszlop arról tájékoztat, hogy nincs semmi flikk-flakk, hajlítás vagy ovalizálás, ez bizony egy kör keresztmetszetű cső és passz. Ettől jobbra a tömegadat olvasható, majd maga a sematikus rajz a cső karakteréről. A kis ecset azt jelenti, hogy a cső ezen végén van festett jelölés. Mivel ez a cső szimmetrikus, azaz mindkét végén egyforma hosszúságú a nagyobb falvastagságú szakasz, itt nem fontos igazán a festés. Azoknál a csöveknél viszont, ahol egy rövidebb és egy hosszabb szakaszra osztják a vastagabb részt, fontos, hogy az első marást a festett végnél ejtsük, avagy hogyan építsük be csövet. A nyeregvázcsőnél például kritikus a helyzet, hiszen csak az egyik oldal elég vastag, hogy a középcsapágyház forrasztását elbírja, plusz fel lehessen tenni az első váltó fülét is, míg a másik vége éppen 27,4 mm átmérőjű, hogy az építés után szépen belecsusszanjon a nyeregcsövünk. Látható tehát, hogy az egész váz kuka, ha a csövet fordítva építjük be.

A következő rajzos elem megerősít bennünket abban, hogy ez egy kör keresztmetszetű, 28,6 mm külső átmérőjű cső, a hosszmetszet pedig bemutatja, hogy a 600 milliméter hosszú cső belsejét hogyan osztja három (triple) részre a három különböző falvastagságúra húzott (butted) szakasz. Esetünkben 100 mm hosszan, 0,75 mm falvastagsággal indul a csövünk, majd egy 40 mm-es szakaszon folyamatosan csökken 0,45 mm-re, aztán 320 mm hosszan így is marad és újabb 40 mm-es hosszon hízik fel ismét 0,75 mm-re, majd végül ezt még további 100 mm-en át tart. A hetvenes szám és a fűrész ikonja azt jelenti, hogy a csővégekből maximum 70 mm vágható. Azaz a Columbus legalább harminc milliméter maximális falvastagságú szakaszt ír elő az áthatások marásáig. A vázépítőnek lehetősége van arra, hogy a kerékpár irányíthatóságát már most pozitívan befolyásolja. A megengedett határok között arra kell törekedni, hogy a lehető leghosszabb maximális falvastagságú szakasz essen a fejcső, azaz a villa felé, hogy a váz „eleje” minél merevebb, precízebben irányítható legyen. Erre lehetőség van abban az esetben, ha valaki egyedi vázat épít, míg szériagyártásnál ilyesmire vajmi kevés esély van.

Akit mélyebben foglalkoztat a csövek belső lelki világa, letöltheti a Columbus, vagy bármelyik csőgyártó oldaláról az éppen aktuális gyártmányok adatait, a fentiek ismeretében megfejtésük már nem fog gondot okozni.

Az illesztékes vázak történetének főszereplője, emblémája maga a muff, amit a szimpla gyártástechnológia hívott a kerékpáriparba, majd szép csendben az ötvösremekek szintjére jutott. Két típusát különböztetjük meg. Modernebb fajtája öntéssel készül, meglehetősen bonyolult, de költséghatékony eljárással. Legnagyobb előnye, hogy a csövek illesztésénél nagyon precíz munkát lehet végezni, kevés olvadékanyag hozzáadásával is tökéletesen szilárd forrasztott kötés jön létre. Létrehozhatók egészen lélegzetelállító minták, formák is. Hátránya, hogy az öntés miatt az anyagszerkezete nem teljesen homogén, azaz hevítésre nem minden pontja reagál ugyanúgy, további hátránya pedig, hogy a hevítés-lehűlés ciklus után eléggé keménnyé, rosszul megmunkálhatóvá, rideggé válhat.

A másik típus a lemezből préselt, majd hegesztett illeszték, ami húsz évvel ezelőttig egyeduralkodó volt. Előnye, hogy lágyabb anyaga miatt, ha egy átlagostól eltérő geometriájú vázat készítünk, a muffok jobban tolerálják a hidegalakítást, deformálást. További előnye az egységesebb anyagszerkezet, azaz könnyebb jól forrasztani, mivel anyaga a csőével rokon, az olvadék szebben fut szét a muff alatt, egyenletesebben tölti ki a felületi hézagokat. Hátránya a tompa élek, azaz a csövek találkozási pontjainál jelentős mennyiségű olvadékanyagot kell bevinni, hogy a kötés megfelelő erősségű legyen.

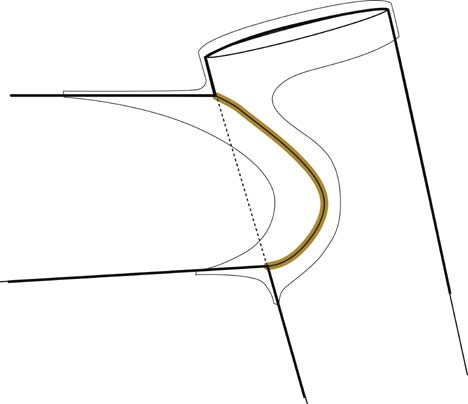

A keményforrasztás, leegyszerűsítve olyan folyamat, amikor két vagy több fémfelület egy másik olvadt fém közvetítésével rögzül úgy, hogy a két fém felülete között a megolvadt harmadik a hajszálcsövesség elve szerint szétterül majd megszilárdulva köt. A vázépítés gyakorlatában ez azt jelenti, hogy a két, egymáshoz rögzíteni kívánt csövet a muff úgy fogja közre, hogy a csövek érintkezési vonalát teljesen eltakarja.

A csomópontot hevíteni kezdjük úgy, hogy az oxigéndús lánggal csak a muffot hevítjük, hogy a cső a megfelelő hőmérsékletet ne a direkt lángtól kapja, hanem közvetve, egyenletes módon az illesztéktől. Ha a csomópont elérte a megfelelő hőmérsékletet (800 és 830 Celsius között) a forraszanyag (jelen esetben rézötvözet, vagy bronz alapú ötvözetek) megolvadva végigfut a cső és a muff között, elérve a két cső kapcsolódási vonalát és kitölti azt. A tapasztalt és tehetséges vázépítők a csomópontot egyenletes hőmérsékleten tartva a lánggal irányítják az olvadt fémet a két felület között. A technológia tökéletes alkalmazása sok gyakorlatot és nagy odafigyelést igényel.

Felmerülhet a kérdés, hogyha a kötés szilárdságát valóban csak a két cső érintkezési felülete alá folyt forraszanyag biztosítja, akkor miért van szükség muffokra?

Nos valójában a muffok elsődleges szerepe az, hogy a lánggal ne direkt a csöveket kelljen hevíteni, másodsorban a váz összeállítását nagymértékben leegyszerűsíti (lásd: LEGO). Egyes nagyobb falvastagságú csövek esetén, illetve alacsonyabb olvadáspontú forraszanyagok alkalmazásával valóban elhagyhatók a muffok, ez esetben beszélünk fillet brazingről, azaz élforrasztásról, de ez egy teljesen más történet.

A csövek marása, áthatások készítése

A muffos vázak fénykorában valamennyi áthatást kézi reszelővel készítettek a mesterek. Elég volt a muffokba dugni a csövet, bekarcolni a túloldalon az érintkező felületet, majd kireszelni az áthatást. A sportág fejlődésével azonban nagyot változott a kerékpárok geometriája is. Nem lehetett többé valamennyi vázméretet ugyanazokkal a szögekkel építeni. Egyre finomabb csövek jelentek meg, egyre precízebben kellett dolgozni.

Az első áthatásmarók már az ötvenes évek elején megjelentek. Voltaképpen egy egyszerű marógépre volt csak szükség, amihez tengelyben megfelelően lehetett rögzíteni a megmunkálandó csövet, majd azt szögben állítani, illetve a váz csöveinek megfelelő átmérőjű szerszámokra. Kezdetben alacsony fordulatszámon, folyamatos folyadékhűtéssel, lassú előtolással vágták ki az áthatást, míg manapság nagy fordulatszámú (1000-1400 fordulat / perc tengelyfordulatú) gépeken, karbidbetétes szerszámokkal végezzük ezt a munkát.

Szöveg: Merényi Dániel

Fotó: Merényi Dániel, Németh Balázs, HBalage