Amikor megpillantottam a Bologna külvárosában, Zola Predosában lévő gyárépületét, igencsak meglepődtem. Az első gondolatom az volt, hogy “otthonos”, mivel akár az egykori Csepel Művek gyárterületén is lehettem volna. Tényleg itt készülnek a világ legfejlettebb motorkerékpár és bicajtelói? Kételyemet a vendéglátó marketing főnökasszony azonnal észrevette, és biztosított afelől, hogy a gyárépület azért régi, mivel egy több mint 50 éves vállalkozásról van szó, és inkább modern megmunkáló gépsorokba fektetik pénzüket, mint egy csillogó-villogó modern épületbe…

HISTÓRIA

Az épületbe belépve először a gyár történetéről meséltek. A Marzocchi fivérek a 30-as évektől a legendás Ducattinál dolgoztak, ahol számos korabeli csúcstechnikai gépcsoda kifejlesztésében vettek részt. A felfüggesztés specialistáivá váltak, majd 1949-ben úgy döntöttek, hogy saját, független üzemet létesítenek, ahol kizárólag telóprojekteken dolgozhatnak. Természetesen a Ducatti továbbá is kizárólag a Marzocchi telókat használta, de számos más motorgyártó is felfigyelt kiváló, új fejlesztéseikre. Nemsokára a Moto Guzzi, az Aprilia, illetve a BMW is Marzókat épített egyes modelljeibe. A versenymotorok mellett a krosszmotorok felfüggesztésének elismert szakértőivé is váltak, és számos Paris-Dakar győzelmet gyűjtöttek be az ő általuk kifejlesztett telókkal.

Az egykarú óriás éppen kivette a két becsúszószárat a folyékony nitrogénből, és helyezi a frissen sütött vállba.

Érdemes még megemlíteni, hogy a hidraulikus alkatrészekkel egyetemben olaj- és üzemanyagpumpákat is gyártanak. Világbajnok raliversenyzők mellett Alan Prost és Nigel Mansell Forma 1-es kocsijába is Marzó pumpák működtek. Nem túlzok, ha azt mondom: a Marzocchi alkatrészekkel aratott versenygyőzelmek jó néhány A4-es oldalt megtöltenek. A gyár máig a Marzocchi család tulajdonában van, ami igencsak unikum a manapság divatos cégbekebelezések korában. A függetlenség egyik legnagyobb előnye, hogy bárkinek dolgozhatnak, és a termékfejlesztésekbe sem szólnak bele a befektetők. Továbbá megengedhetik maguknak, hogy a profit maximalizálása helyett a tökéletes termék kifejlesztésére és gyártására, illetve azok tartósságára és megbízhatóságára helyezzék a fő hangsúlyt.

KERÉKPÁRTELÓK

A 90-es évek elején a motorsportban és azon belül a motokrosszban szerzett rengeteg tapasztalatot használták fel arra, hogy betörjenek a szárnyait bontogató montis piacra. Az első modell a Star Fork volt, amit a Zokes és az XC sorozat követett. (Aszfaltbetyár létemre még nekem is élénk emlékeim vannak egy XC500-asról, aminek egy évig viseltem gondját. Mozgásának finomsága simán verte a konkurens gyártók modelljeit: bár ha jól emlékszem két pár szimeringet koptattam el alig ezer kilométer során…)

1996-ban robbantak be a Bomber modellekkel, 99-ben lett a Monster, 2000-ben pedig a Z2 Atom és az X-Fly. Számos nagy versenyt nyertek Marzocchi villákkal. Ráadásul az amerikai Dave Cullinan (MBAH olvasók biztos emlékeznek!) nemcsak a gyár villáját használva lett 1993-ban világbajnok, hanem össztelós vázát is Zola Predosában fejlesztették ki. Corrado Herin DH, Gunn-Rita Dahle pedig női CC világbajnok lett Marzó villával. Christian Taillefer pedig ugyancsak Marzocchi villával állította fel a sebesség-világrekordot. (Lásd két évvel ezelőtti riportunkat az őrült franciával!)

ZAKATOLNAK A GÉPEK

Eme rövid történelmi utazás után már mindenki számára egyértelmű, hogy a Marzocchi nem mostanában váltotta ki az ipart, illetve a kerékpártelók gyártása mellett még számos téren komoly eredményei vannak. A teljes gyártókapacitásnak alig egyharmadát teszik ki a kerékpáros alkatrészgyártás, és a legtöbb megrendelést egyértelműen a motoros cégek adják. Ott jártunkkor éppen BMW villák alkatrészei készültek a fő gyártócsarnokban, bár a montis villák összeszerelése ettől még folyamatosan ment.

Érdemes tudni, hogy a kerékpártelókhoz való alkatrészek viszonylag kis hányadát készítik ebben a gyárban. Amíg a motorvillákhoz általában olyan csöveket alkalmaznak, melyet nem lehet beszállítóktól megrendelni, a bicajtelók nyakai és becsúszószárai elterjedt méretek. Legfeljebb az egyes felsőkategóriás modelleken alkalmazott falvékonyítást végzik Zola Predosában: méghozzá a gyár által egyedileg építetett speciális gépcsodán. Érthető okokból a telólábakhoz alkalmazott magnézium öntvényeket sem helyben készítik, illetve lefestésük sem kimondottan egy forgácsolóipari tevékenység.

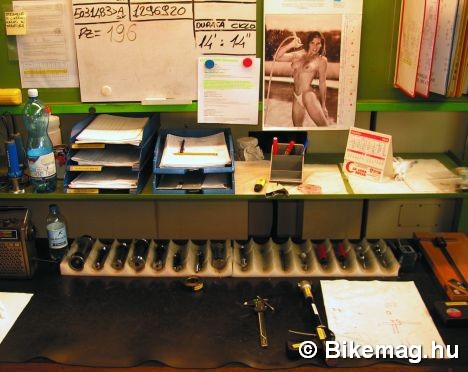

Hangulatos munkaasztal az üzemben. Nekem tetszett a gyárban látott lazaság, mivel a villák előállítását mindemellett a lehető legszigorúbb ellenőrzések követik.

A 17.000 m2-es üzemet napi 600-700 darab kerékpárteló hagyja el. Nagy részük OEM: vagyis egyenesen a kerékpárgyártóhoz megy, míg kisebb részük kerül a boltokba. A különbség apróbb részletekben, illetve a csomagoláson mutatkozik meg. Amikor a képek készültek, mindkét gyártósoron éppen egy OEM MX Comp ETA szériát szereltek össze. A hozzávaló alkatrészeket a gigantikus raktárból varázsolják elő, majd az első fázisban a látványos egykarú, teljesen automatikus robot végzi a becsúszószárak vállba történő rögzítését. A folyamat a következő:

1. szárakat leemeli, letisztítja és beteszi a -200 fokos folyékony nitrogéntartályba

2. a vállat leemeli, letisztítja és beteszi a +200 fokos sütőbe; vállat bekeni pasztával, beteszi a sablonba

3. a becsúszószárakat beteszi a vállba, majd az egészet átpakolja a futószalagra.

Percenként egy készül belőle, de a robot akkor sem áll le, ha a munkások hazamennek.

A futószalagon minden munkás az összeszerelés egy fázisát végzi. Lépésről lépésre áll össze a teló: a lábakkal együtt tömítések, szelepek és olajpatronok kerülnek bele, majd jön az olajfeltöltés, kupakok felhelyezése, majd a végén a nyakat is belesajtolja egy erre kitalált egyedi gépcsoda. A napi 6-700 darabhoz szalagonként másfél percenkét le kell gördülni egy-egy darabnak. Miután az összeszerelés befejeződött, egy tesztgép megnyomogatja a friss villát, majd megy a csomagolóba. Minden szériából egy modellt elvisznek részletes átvizsgálásra, ahol egy Unigraphics nevezetű 3D szoftverrel hajszálpontosan ellenőrzik a minőséget, és biztos ami biztos el is törik, hogy váratlanul ne alattad történjen ugyanez. Náluk az egész tesztprocedúra “valódi szimuláció” név alatt fut, és büszkék arra, hogy más telógyártókkal ellentétben alig van törött villájuk, és ebből kifolyólag kártérítési perük…

A megmunkáló gépsorokon éppen motortelókhoz készültek az alkatrészek. A termelés kétharmadát a Ducattinak, az Apriliának és a BMW-nek szállítják.

A lelkiismeretes minőség-ellenőrzés mellett a Marzocchi villák egyik legfontosabb ismérve, hogy tervezéskor a biztonságot és a megbízhatóságot mindenképpen a tömegcsökkentés elé helyezik. Ráadásul az utóbbi – más gyártók által véresen komolyan vett – kategóriát még a belső működés és a tömítések pontossága is megelőzi. Villáik éppen ezért inkább a felsőbb kategóriás maraton/dirt/DH/freeride kategóriákban piacvezetők.

Magyar szemmel meglepő volt látni a munkások iránt tanúsított tiszteletet. A marketingfőnök kedves és előzékeny velük szemben, kérdez, dicsér és mindenkihez van egy jó szava. Minden munkás úgy rendezi be környezetét, ahogy jónak látja. A férfi munkaerő cicisnaptáros asztal mellől irányítja a CNC gépeket, míg a tervezőmérnökök szakadt bicajos pólókban, zokniban ülnek a számítógép előtt, és félig elfogyasztott szendvicsük a gépi kávé mellett várja az ihlet utáni táplálkozásingert.

A kutatás-fejlesztés részlegért felelős srác nálam jóval fiatalabb, rettentően érti a dolgát, és csapata havonta egyszer egy hétre elutazik a hegyekbe, hogy élesben is kipróbálja az új ötleteket. A folyosó végén a földön hevert a jövő heti tesztkiránduláshoz „kikészített” telókontingens, míg egy Lapierre össztelóson látszott, hogy az előző nap során valaki serényen tesztelt egy új maratonteló-változatot. A fejlesztés terén rendkívül fontosnak tartják még a versenyzők tapasztalatainak felhasználását. Például mostanában Alison Sydor egy új maraton villa prototípusával készül az athéni olimpiára.

A Marzocchi a marketingmunkában is megpróbál újat nyújtani a vásárlóknak, illetve az álmodozóknak. A megújult honlapjuk napi 150.000 látogatót fogad, és 80.000 regisztrált felhasználóval büszkélkedhet. Mostanában egy Marzó klub kialakításán gondolkodnak, ahol a Marzó tulajok nemcsak egymás közt oszthatják meg tapasztalataikat, hanem a fejlesztőgárda egy-egy tagjával is naponta lehet majd chatelni. Tuti jó ötlet: a gyárlátogatás tapasztalatai alapján velük bármikor szívesen konzultálnék technikai kérdésekben – mint ahogy azt eme cikk keretes írásából láthatjátok.

Gyárlátogatásom során megállapítottam, hogy a Marzónál a minőséghez, megbízhatósághoz és pontossághoz történő merev ragaszkodást egészségesen kiegészíti a fiatalos, szabadszellemű lazaság. Ahogy az első pillanatban a gyárépület láttán lekonyult a szám sarka, elbúcsúzáskor úgy ívelt felfelé. Ha kétkezi munkás lennék, legszívesebben itt dolgoznék; ha fejlesztőmérnök, akkor ebben a csapatban lenne a helyem; ha pedig telógyáram lenne, akkor pontosan itt, ilyen szellemben és elvekkel irányítanám azt!

A kutatás-fejlesztésre nagy hangsúlyt fektetnek, és a brigád rendszeresen terepen is kipróbálja az új ötleteket. A versenyzői visszajelzéseket is mind beépítik az új modellekbe.

10 nehéz kérdés a Marzó villákkal kapcsolatban: aki válaszol Glauco Foletti, kutatás-fejlesztő projectvezető:

Bikkmakk: A Marzó villák működését szinte mindenki szereti. A legtöbb kifogás a villák súlyával kapcsolatos: gyakorlatilag nincs 1750 g alatti villa a kínálatban. Terveznek ez irányú fejlesztéseket a jövőben?

Glauco Folletti: Mi a Marzocchinál mindenképpen a minőségre, biztonságra és a megbízhatóságra helyezzük a hangsúlyt. Tisztában vagyunk azzal, hogy elveinkkel nem minden piaci szegmensben leszünk versenyképesek. A durvább felhasználásra tervezett villák terén természetesen másképp nem is lehetne hozzáállni a dolgokhoz. Az XC terén pedig azok számára szeretnénk villákat készíteni, akik velünk együtt vallják, hogy egy kerékpárvillának akár évtizedekig bírni kell a strapát, és elfogadhatatlan, hogy egy-két szezon után használhatatlanná váljanak. Nem fogjuk soha kikötni, hogy a garancia tárcsafék-használatra nem érvényes. Továbbá érdemes megfigyelni, hogy 5-6 éves villáinkhoz még mindig keresik a szimeringeket és más kopásnak kitett alkatrészeket… Ennek ellenére tervezzük, hogy jövőre egy könnyebb villát is piacra dobunk, de a fő elveink ennél sem csorbulnak.

Íme az egyik bicaj, mely gyakorta lát vendégül tesztvillákat. A sár még egész friss volt, így nem csak a hétvégére korlátozódik a tesztelés…

Bikkmakk: A Z150 nyak/váll/becsúszó együttese közel 600 grammal nehezebb a Manitou Brakeout megoldásánál. Izomból oldották meg azt, amit meg lehet ésszel is… Miért nem gyártanak 1,5 colos nyakú villát?

G.F.: A Z150-es esetében nem a tömeg csökkentése volt az elsődleges szempont, hanem a merevség fokozása, illetve harmonizálása. Nagyon fontos, hogy a villa minden része azonos mértékben legyen rugalmas. Egyáltalán nem jó, ha a tömeg csökkentése érdekében rugalmasabbá tesszük a villa bizonyos részét. Ez feszültségekhez és korai kifáradáshoz vezet. A valós szimulációs tesztgépeinkkel minden lehetséges könnyítést kipróbáltunk, és csak azokat alkalmaztuk, melyek nem rövidítették meg a villa várható élettartamát. Hasonló a helyzet a 1,5″-os nyak esetében is. Merevebb, erősebb, de akkor ezzel együtt az egész villát merevíteni kell, különben rövidebb életű lesz, mint a hagyományos 1 1/8″-os nyakkal. A vázakat is rettentően megviseli a nyak túlzott merevsége, így a Marzocchi úgy döntött, hogy soha nem fog 1,5″-os nyakú villát gyártani.

Bikkmakk: Láttunk több eltört QR20 papucsfület. A jövő évi modellek mindegyike kizárólag csavaros lesz, vagy továbbfejlesztik a QR20-as rendszerű papucsokat is?

G.F.: Nem lesz semmilyen fejlesztés a QR20-as papucsokon. A modell gyártását leállítjuk, és a 2005-ös modell átütőtengelyes lesz. Szerintünk ez a probléma legjobb és végleges megoldása.

Bikkmakk: Éppen most tesztelünk egy DJ2-es modellt. Szétszedtük, és ugyanolyan hosszú a becsúszószára 110 mm út mellett, mint a 150 mm-t mozgó Z150-nek. Miért nem optimalizálják a súlyt egy rövidebb becsúszó szárral? Vagy direkt gondoltak az utólagos tuningolókra?

G.F.: Kétségtelen, hogy a gyártásfolyamatok és a szérianagyságok optimalizálása érdekében bizonyos tervezési kompromisszumokat kell kötni, különben a villák ára sajnos versenyképtelen lenne. Így a DJ2 és a Z150 alkatrészeinek egy része azonos, és azonos elven is működnek. Az utólagos tuning lehetséges, de nem ajánlott…

Bikkmakk: A Monsteren közvetlen Post Mountos tárcsakonzol van 8 colos tárcsához. Ez így merevebb, könnyebb és jobban beállítható megoldás. Tervezik a PM-es tárcsafék-felfogatás bevezetését más villacsaládoknál is? Ha nem, miért?

G.F.: Már vártam ezt a kérdést! Kétségtelen, hogy a Post Mount rendszer bizonyos apró előnyökkel kecsegtet, de teszteredményeink azt mutatják, hogy az IS tökéletesen megfelel a célnak és a csereszabatosság megtartása és bizonyos komplikációk elkerülése érdekében jobbnak tartjuk, ha villáinkon az elterjedtebb rendszert alkalmazzuk.

A széria véletlenszerűen kiragadott mintapéldányát beteszik a valós szimulációs kínzógépbe. Innen élve ki nem kerül…

Bikkmakk: A Marzó villákat a nyíltfürdős kenési, és a kétlépcsős szimering rendszer (1 olajlehúzó és 1 porlehúzó) különbözteti meg leginkább más gyártók modelljeitől. A Rock Shox egy szimeringgel megoldotta azt, amit Marzó kettőben, amivel ismét súlyt takarítottak meg. A Marzó miért a kétlépcsős szimeringet használja?

G.F.: Mi is kifejlesztettünk egy olyan szimeringet, mely a két feladatot egyszerre elvégzi. Sajnálatos módon azt tapasztaltuk, hogy bizonyos körülmények között tömítési problémák merültek fel, így alkalmazását elvetettük. Szerintünk a kétlépcsős rendszer bombabiztos, ami garancia villáink teljes megbízhatóságára.

Bikkmakk: A Marzó többféle becsúszószár-bevonatot alkalmaz a villáin. Mik az eddigi tapasztalatok? Melyik becsúszószár-bevonat a leginkább tartós, és melyiknek a legjobb a csúszóképessége az alábbiak közül: barnára anodizált alu, feketére anodizált alu, krómozott acél, illetve feketített acél?

G.F.: Mind a négy felületkezelés rendkívül jó teljesítményt biztosít. Természetesen a krómozott felület képezi a legcsekélyebb súrlódást, de alumíniumot nem lehet krómozni. A feketére anodizált alu a legdrágább, legtartósabb és picit jobban is csúszik, mint a barna változat. A feketített acél szár viszont lényegesen csökkenti a villa árát, de emellett megfelelő teljesítményt biztosít.

Bikkmakk: A korábbi években a becsúszószár és a villaváll kapcsolata volt a leginkább kritikus terület a villák esetében. Milyen gyártási folyamattal állt ez összefüggésben, és mivel sikerült kiküszöbölni?

G.F.: Végre sikerült végérvényesen megoldani ezt a régebben visszatérő problémát. A megoldás egy gumiszerű speciális anyag, amivel összeillesztés előtt a felületeket bekenjük. Ez mind ragasztóként, mind kenőanyagként funkcionál, és az egymásba szorult felületek problémamentes együttélését garantálja.

Bikkmakk: Kik használják a 30 cm-t mozgó Super Monstert? Csak kuriózumnak szánták a 20 centis változat mellett vagy tényleges piaci igény is volt rá?

G.F.: Lényegében senki. Nem volt jelentős igény erre a modellre, és valójában csak kísérleti szériáról van szó, amit egy-két extrém kerékpáros használ. Felhasználását már az is erősen korlátozza, hogy alig van egy-két váz, amibe bele lehet tenni…

Bikkmakk: A hosszú ideig jól működő villák gyártásában mi a legkritikusabb feladat?

G.F.: Elsőként a sokévi tapasztalatot és a minőség iránti elkötelezettséget említeném. Emellett, mint fejlesztőmérnök és aktív bicajos úgy látom, hogy a hidraulika egy rendkívül kényes és fontos terület. Számomra meglepő, hogy egyes gyártók mit el nem követnek, hogy 20-30 grammot lefaragjanak a villa tömegéből, viszont a villa pontos és finom működését biztosító kenés és csillapítás terén silány megoldásokat alkalmaznak. Egy teló feladata mégiscsak az, hogy a terep egyenetlenségeit csillapítsa, és minél tökéletesebben teszi ezt, annál jobban teljesíti azt a feladatot, amiért a kerékpárba beszerelték.

Bikkmakk: A Shiwer SC (szimpla váll, 100 mm út) és a Shiver DC (dupla váll, 190 mm út) között nincsen más Up Side Down kialakítású villa a Marzocchi kínálatában. Ennyire kicsi az igény az USD villákra? Egy 2,6 kilós dupla vállas USD villa 150 mm úttal nem lenne piacképes?

G.F.: Az USD villák jól működnek, de nem feltétlenül jobban, mint a hagyományos felépítésűek. Technikai szempontból talán nem is lenne fontos USD rendszerű kerékpártelókat gyártani. A legtöbb profi DH versenyző a Monstert jobban kedveli, mint a Shivert. Ezek alapján nem tervezzük az USD villák palettájának kiszélesítését.

Bikkmakk: Az olvasóink nevében is köszönjük a felvilágosítást!

Eredeti írás: BikeMag, 2004 július

Szöveg: Németh Balázs

Képek: Németh Balázs