Múlt héten Szatmárnémetiben jártunk, hogy élőben megnézhessük hogyan készülnek a Casco fejvédők. Miközben CNC robotok, Swarovski kristályok, és tesztelő berendezések között bóklásztunk, gyakorlatilag minden kérdésünkre választ kaptunk, pedig volt belőlük bőven.

A Casco nagy múltra visszatekintő bukósisak gyártó. 1996-ban kezdte meg a kifejezetten kerékpárosok számára tervezett fejvédők készítését, és ők mutatták be elsőként az állítható fejméret állító rendszerrel szerelt modellt is. A cég néhány éve Németországból (ahol most már csak a tervező központ található) költöztette Erdélybe a gyárat, így a költségcsökkentés előnyeit termékfejlesztésre, a minőség növelésére és a darabszám fokozására tudták fordítani.

Tavaly megduplázták a gyár alapterületét, de még így is egy hónapos elmaradásban vannak az előrendelésekhez képest, annyi fejvédőt rendelnek abból az 50 országból ahol jelen vannak. A 300 alkalmazott évente 250 000 sisakot tud legyártani jelenleg, és folyamatosan bővítik a kapacitást is. Továbbá fontos információ, hogy minden Casco sisakhoz automatikusan jár egy egyedülálló cseregarancia, ami azt jelenti, hogy ha a vásárlástól számított 3éven(!) belül rendeltetés szerű használat mellett megsérül a sisak, akkor a következőhöz az eredeti vételi ár feléért juthatsz hozzá! Tehát ha a bukó ellátta a dolgát és megóvta a fejedet a sérüléstől, a következőt féláron veheted meg!

A kerékpáros fejvédők mellett a sí/snowboard, hegymászó illetve a lovas sisakok terén is a piacvezetők közé tartozik a Casco és mindegyik modell Szatmárnémetiben készül! A gyárlátogatás menetrendje megegyezett azzal, ahogy a sisak elnyeri végső formáját.

Elsőként a kemény műanyag külső héjat öntik vagy inkább vákuumozzák formába. Ez a borítás 1 mm vastag ütésre keményedő műanyagból készül. Egyes gyártók itt szeretnek spórolni, de valójában nem érdemes mert eséskor ez az első ütésfelvevő réteg.

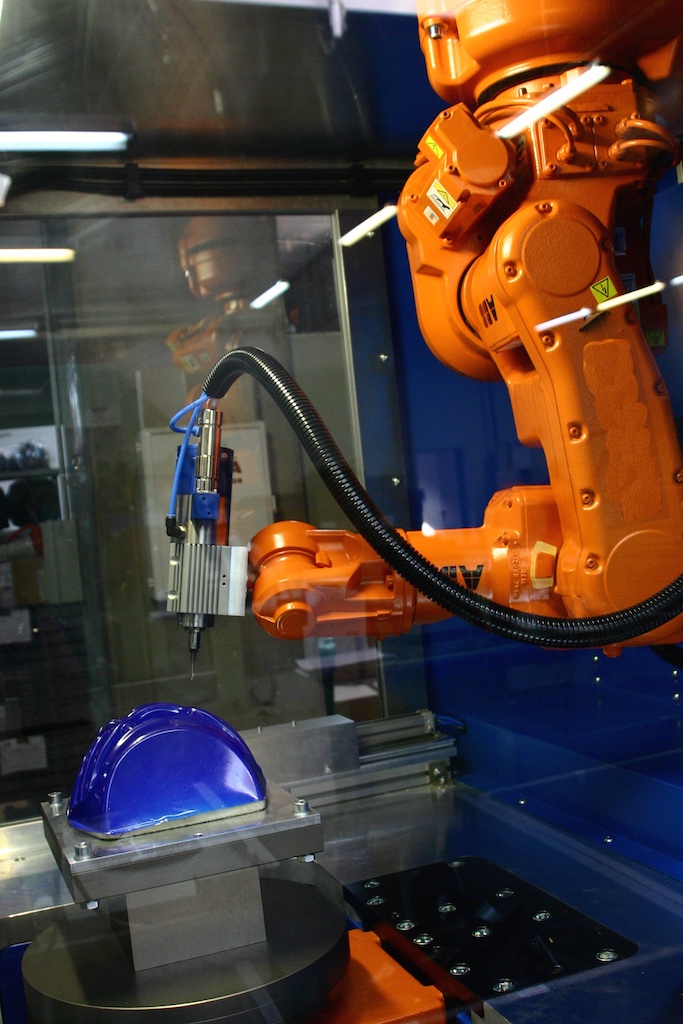

Ezután a héj a CNC megmunkáló robotok egyikébe kerül, ahol leszedik a felesleget és kialakítják a szellőző nyílásokat. Mivel egy gép sem tud olyan szép munkát végezni mint az emberi kéz, ezért ügyes lányok simítják el az éleket, sorjákat.

A festés szintén kézzel történik akárcsak egy autófényező műhelyben, bár a feladat sokkal egyszerűbb, mivel aládolgozást, kittelést természetesen nem kell alkalmazni.

A belső EPS hab és a külső héj nem külön készül és utána “sütődik” össze mint az inmold technológiánál hanem a speciális, és mindegyik sisaktípus illetve méret számára egyedileg készült fém szerszámban válik eggyé. A gép kezelője behelyezi a héjat a formába, majd nagy nyomással belepréselik a habot, végül magas hőfokon összesütik. Ez a double inmold technológia lényege, és ez garantálja hogy évek elteltével se tudjon szétválni a két réteg.

Nagyjából idáig egyezik meg mindegyik fejvédő elkészítési folyamata, ezután modelltől függően eltérnek. A legkevesebb munkafázis is 100 lépésből áll, de a csúcs SPEEDairo 300 mozzanat után éri el a kész állapotát. Ez elsőre furcsának tűnhet. de a helyszínen láttuk, hogy a színes MyStyle zsinórok elkészülése is 6-8 munkaállomás összehangolt munkájának eredménye, így már nem meglepő hogy sok-sok kézimunka végén kapunk egy-egy fejvédőt.

A gyártás áthelyezése Németországból Romániába jóval alacsonyabb béreket eredményezett, így meg tudták lépni azokat a minőségi fejlesztéseket, amik eddig nagyon megdrágították volna a végtermék árát. El kellene csiszolni itt még ezt? Szebben mutatna ott még úgy? Akkor plusz egy ember, hajrá, nem probléma!

A dolgozók nagy része ugyanúgy magyar, akárcsak a Casco tulajdonosának felesége, aki vas szigorral felügyeli a gyártási folyamatokat. Talán így sikerülhetett elérni az 1%-os selejt arányt, ami azt jelenti, hogy 100 elkészült sisakból csak egyet kell félre raknia a sasszemű minőségellenőröknek.

A minőség a legfontosabb szempont a teljes tervezési, gyártási és értékesítési lánc során. Nem véletlenül bukkantunk tehát a németországi TÜV-nél is megtalálható tesztelő gépeket rejtő helyiségre! Szinte mindenféle tereptárggyal való ütközést tudnak szimulálni. Igen, jól látod, az ott balról a második egy padka csak fémből! Durván néz ki? Hát legyen is az mert a fejed is durván tud csattanni ezen egy szimpla városi baleset vagy eldőlés során!

Bemutatták, milyen erőhatást kell kibírnia egy sisaknak ahhoz, hogy megfeleljen a nagyon szigorú TÜV minősítésnek. Emellett a Casco fejvédők a CPSC és EN1078-as és szabványoknak is megfelelnek! Alig van egy-két olyan sisakmárka, aki Európában gyártja (nem összeszereli!) a teljes palettáját, a távol-keleten pedig sokszor nem csak az árak alacsonyak, hanem az egyenletes minőség is nehezen ellenőrizhető. A Casco rendelkezik felelősségbiztosítással is méghozzá 5.000.000 EUR eseti értékben, tehát ha mégis netalántán a sisak hibájából szenvednénk sérülést, akkor sem maradunk magunkra.

A Casco-nál még azt is vizsgálják hogy milyen mértékű elmozdulást szabad, és kell elviselnie a csat és pántrendszernek ahhoz, hogy se a tarkód, se a homlokod ne szenvedjen nagyobb sérülést! Itt egy kisebb vita alakult ki arról, hogy a sisakra szerelt lámpák és sportkamerák milyen mértékben befolyásolják a sérülések kialakulását. Ennek szemléltetésére még egy sisakot is lezúztak nekünk. Erről külön cikk keretein belül fogunk beszámolni, mivel megkérdeztük a sisakgyártókat mi a hivatalos álláspontjuk a kérdésről. És persze bemutatjuk a végeredményt is!

Az irodaház fogadóterében megtekintettük a teljes Casco bukósisak kínálatot, ami nem csak kerékpáros hanem sí/snowboard, lovas, és hegymászó hanem munkavédelmi (tűzoltóság, rendőrség, ipari alpin) modellpalettákból is áll. A Casco fejvédők nem az árukkal akarnak versenyezni (bár vannak kedvező árú belépő modelljei) hanem azoknak készülnek akik a legmagasabb minőséget, elegáns kinézetet és nagy biztonságot várnak el a sisakjuktól.

A CASCO bukósisakokat a www.casco-helme.de oldalon találod meg!

.