Évről évre egyre könnyebb, erősebb, optimálisabb karbonszerkezetek látnak napvilágot a kerékpáriparban. Ma már a 700 grammos országúti váz egyáltalán nem kuriózum, ráadásul erősség, merevség és tartósság szempontjából is minden tesztkritériumnak megfelel. De ez elmondható a 150 grammos freeride felhasználásra tervezett kormányokról vagy a hasonló tömegű montis nyeregszárakról is. Kik eme csúcsfejlesztések úttörői? A most bemutatott amerikai ENVE Composits kétségtelenül az élen jár. Bár nem óriáscégről van szó, termékei folyamatosan a karbontechnika határait feszegetik, amely kizárólag kompromisszummentes gyártásszemlélettel lehetséges.

Évről évre egyre könnyebb, erősebb, optimálisabb karbonszerkezetek látnak napvilágot a kerékpáriparban. Ma már a 700 grammos országúti váz egyáltalán nem kuriózum, ráadásul erősség, merevség és tartósság szempontjából is minden tesztkritériumnak megfelel. De ez elmondható a 150 grammos freeride felhasználásra tervezett kormányokról vagy a hasonló tömegű montis nyeregszárakról is. Kik eme csúcsfejlesztések úttörői? A most bemutatott amerikai ENVE Composits kétségtelenül az élen jár. Bár nem óriáscégről van szó, termékei folyamatosan a karbontechnika határait feszegetik, amely kizárólag kompromisszummentes gyártásszemlélettel lehetséges.

Az ENVE nem mostanában vágott bele a karbonalkatrészek gyártásába, mint számos Távol-keleti cég: 30 év tapasztalat áll mögöttük, ebből egy bő évtized a kerékpárszegmensben. A név mégis új, mivel előtte EDGE-ként kínálták csúcskategóriás termékeiket, de a névhasználat ellen egy cég pert indított, így kénytelenek voltak „átkeresztelkedni”. Azelőtt részben ők fejlesztették a legendás Lew kerékszetteket, amely a mai Reynolds kínálat technológiai alapját képezi. Manapság gyártáskapacitásuk kisebb hányadát képezik a saját termékek, beszállítói olyan nagy cégeknek, mint a Schwinn/GT, Specialized, Felt, Reynolds vagy az Easton, illetve patinás egyedi vázkészítőknek, mint a Parlee, Independent Fabrications, Calfee, Vanilla és Crumpton. Jelen írásban a TwoJohns podcadstban elhangzott ENVE-interjú rövidített változatát olvashatjátok. Ha meg szeretnétek nézni, hogyan készülnek az itt szereplő termékek, íme a link! További info pedig http://www.enve.com/

Two Johns: Manapság sokat beszélünk a karbonvázakról és -alkatrészekről, legtöbbünk már ilyen szerkezetű kerékpárokat hajt. Az általatok kínált cuccok a legtöbbünk számára persze csak álom marad, de szívesen meghallgatnánk, hogy miképp látod a technológia jelenét és jövőjét. Lészíves mondj néhány szót magadról, hogyan kerülték kapcsolatba a kerékpárokkal, illetve miért hoztad létre az ENVE Composits céget?

Two Johns: Manapság sokat beszélünk a karbonvázakról és -alkatrészekről, legtöbbünk már ilyen szerkezetű kerékpárokat hajt. Az általatok kínált cuccok a legtöbbünk számára persze csak álom marad, de szívesen meghallgatnánk, hogy miképp látod a technológia jelenét és jövőjét. Lészíves mondj néhány szót magadról, hogyan kerülték kapcsolatba a kerékpárokkal, illetve miért hoztad létre az ENVE Composits céget?

Jason Schiers (az ENVE alapítója és vezérigazgatója): Amióta az eszemet tudom kerékpározok, ez jelenti számomra a hobbit és kikapcsolódást. Korábban egy fémmegmunkáló és szerszámkészítő üzem tulajdonosa voltam, ahol a hadiipar számára végeztünk megrendeléseket. Helyileg akkor még Las Vegasban voltunk. Ekkor találkoztam Paul Lew-val, aki megszállott módon fejlesztett karbonkerekeket, ő tekinthető a technológia legnagyobb úttörőjének. Készítettünk számára szerszámokat, illetve segítettünk bizonyos technológiák megvalósításában, majd egyre szorosabbá vált kapcsolatunk, fantasztikus lelkesedése magával ragadott. Ő vezetett be a karbon csodálatos világába, cégem is egyre több karbonmegmunkálási feladatot vállalt el. Bekapcsolódtam a Lew mindennapos munkálataiba, de amikor Paul anyagi nehézségek miatt cégét a Reynoldsnak eladta, válaszút elé érkeztem. Ő az új cég berkeiben folytatta a fejlesztőmunkát, én viszont nem szerettem volna szellemi tőkémet egy nagy cégnek átadni, így saját kerékpáralkatrészeket előállító vállalatot alapítottam EDGE Composites néven. Én mindig saját utamat jártam, egész életemben saját vállalkozásom volt, és már elég tapasztaltnak éreztem magam a karbontechnika terén, hogy elképzeléseimet, elveimet ebben a formában valósítsam meg. A szerszámkészítés terén értelemszerűen nem voltak akadályok: új cégemben a lehető legmagasabb szintű technológia állt rendelkezésemre. Már a kezdetekkor rendkívül kiforrott, egyedi és a szakma által is maximálisan elismert termékekkel jelentkeztünk. […]

Two Johns: Mennyiben volt más egy olyan céget vezetni, mint az EDGE a fémmegmunkáló üzemhez képest?

Jason Schiers: Végre azt csinálhattam, amihez igazán kötődtem, bár a szerszámkészítés is érdekes, teli kreatív munkával, kihívásokkal, de ha az általad előállított dolog az, amely egyben hobbid is, az mégis más érzés. Szerintem a kerékpáriparban dolgozók döntő része így van ezzel: legalábbis azok, akik a cégeket eredetileg létrehozták. Ezt láttam Paul Lew esetében is, ez ragadott magával. A legjobb benne, hogy amikor kész vagyunk egy ötlet megvalósításával, egy jót játszhatunk vele!

Two Johns: Most már nem Las Vegasban van az üzem, hanem Utah államban, ott, ahol egyébként a Reynolds és sok más karbongyártó is letelepedett. Erre mi a magyarázat? […]

Jason Schiers: Igen, ahogy Las Vegasban is a hadiiparnak dolgoztunk, itt Utahban is a legtöbb karbongyártó állami megrendeléseken dolgozik. Jelentős szellemi tőke és szaktudás halmozódott fel a térségben, ahol vagyunk, itt könnyen megtaláljuk a számunkra fontos munkaerőt, illetve jól lehet együttműködni az itt dolgozó cégekkel. […] Az USA-ban ez tekinthető a karbontechnikai őshazájának, ma pedig legerősebb bástyájának. A nálunk dolgozó mérnökök majdnem mind a helyi nagy karbongyártó cégekben szerezték meg tapasztalataikat. A régió ma már nemcsak a hadi- és az űriparnak dolgozik, hanem a repülőgépszárnyak mellett a golfütőtől a szörfdeszkákig sok minden innen származik: ha nem is a gyártás maga, de a tervezés mindenképpen.

Two Johns: Ma már számos kerékpáralkatrészt kínáltok a kerékszettektől a villákon át a kormányokig: kíváncsi lennék, hogy mi a gyártásfolyamat lényege, milyen formában érkezik meg hozzátok az alapanyag?

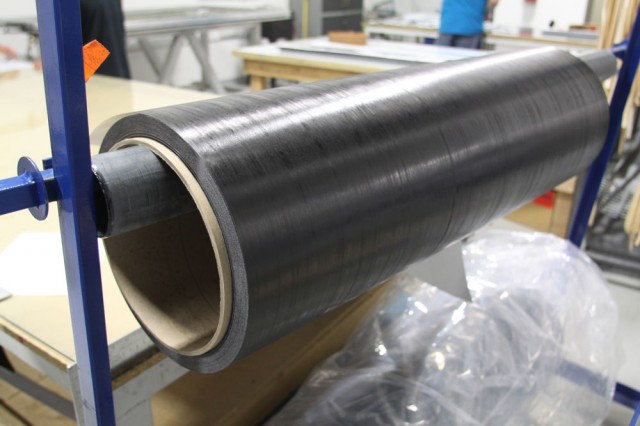

Jason Schiers: Előre impregnált szövetként kapjuk meg, amelyet számítógép által vezérelt (CNC) vágással alakítunk méretre, majd itt kezdődik a rigorózus minőségellenőrzés-folyamat, mivel már a levágott darabokat is megvizsgáljuk: tizedmilliméteres pontosság a cél, a szövetanyagban pedig semmilyen hiba nem lehet. […] Ez utóbbi azért is fontos, mert igen jelentős cégeknek szállítunk részegységeket, vannak olyan területek, ahol még ennél is pontosabb mérettolerancia szükséges […] partnereinket nagyon megbecsüljük, errefelé jelentős a konkurenciaharc, mindenképpen a legjobbnak kell lennünk.

Two Johns: Minden ENVE terméket ez az üzem állít elő?

Jason Schiers: Nem, de a kerékszettek 100%-ig helyben előállítottak, a többi alkatrészt Távol-Keleten gyártatjuk, az egyik legjobbnak tartott karbonspecialista cégnél. Amikor készen vagyunk egy kormány- vagy villa prototípusával, mérnökeinket kiküldjük, azok betanítják a gyártásfolyamatot, majd ellenőrzik a munka minőségét. A kész termékek hozzánk érkeznek, ahol ezeket szigorú minőség-ellenőrzésnek és tesztelésnek vetjük alá. […] Mi annyiban vagyunk mások, mint a kerékpáripar legtöbb szereplője, hogy képesek lennénk ezen alkatrészeket magunk is előállítani, az ötlettől és tervezéstől a prototípusgyártáson keresztül akár a sorozatgyártásig, ha ezt a vételárban realizálni tudnánk. Sajnos a piaci verseny ezt manapság nem teszi lehetővé, így a gyártásfolyamatot kényszerűen ki kell helyezni. Szerencsére az ázsiai partnerünk rendkívül magas szintű munkát végez, valójában mi sem tudnánk kisebb hibaszázalékkal dolgozni, de jobb érzés lenne, ha elmondhatnánk, hogy minden termékünk helyben készül. […] A kerékabroncsgyártást viszont két okból Utah-ban tartottuk: először is ez cégünk jelképe, fő irányvonala, amelyről leginkább ismertek vagyunk a kerékpáros berkekben, és nem utolsósorban büszkék vagyunk rá. Továbbá a gyártás során olyan technológiákat alkalmazunk, amelyeket nem szeretnénk az ajtón kívül tudni, még akkor sem, ha ázsiai partnerünkben maximálisan megbízunk. […] Mindenesetre tervezzük, hogy ha cégünk nagyobb, tőkeerősebb lesz, további alkatrészek gyártását is visszahozzuk üzemünkbe, esetleg új fejlesztéseink előállítását már nem visszük külföldre.

Two Johns: Akkor beszéljünk részletesebben a kerekekről! Azt olvastam, hogy a szelepnyílás és a küllőanyák helye az ENVE esetében nem fúrt, hanem már eleve így kerül ki a gyártószerszámból. Ezt el tudnád magyarázni számunkra?

Jason Schiers: Mivel korábban szerszámgyártással foglalkoztam, számunkra adott, hogy a lehető legfejlettebb gyártási eljárásokat alkalmazzuk. Ezeket más cégek a túl magas költségek, illetve a szakmai ismeret hiánya miatt nem alkalmazzák. Büszkék vagyunk arra, hogy ebben a tekintetben senki nem érhet a nyomunkba. Az elkészült abroncsokon nem alkalmazunk semmiféle utómunkát, nem csiszoljuk, nem esztergáljuk, nem fúrjuk, nem polírozzuk őket. Ez azt jelenti, hogy a szerszámból úgy jönnek ki, hogy már csak az UV-védelem és minőség-ellenőrzést kell elvégezni, ezután csomagolásra vagy befűzésre készek. Ehhez rendkívül fejlett szerszámra van szükség, amely a megfelelő felületet is biztosítja. Abroncsaink belső felülete is hasonlóan egyenletes és sima, amit ugyancsak kevés gyártó mondhat el magáról. Mi abban hiszünk, hogy a karbonszerkezetben a szálakat nem szabad elvágni, azoknak folytonosnak kell lenni, ahhoz hogy a legerősebb szerkezetet biztosítsák az adott tömeg mellett. Gondolj csak bele, hogy mi is valójában a karbonszerkezet: cérnavékony szálak és ragasztó. Hasonlóképpen villáink fékrögzítő furatát sem fúrjuk, az is a szerszámsablonban van. A kerekek esetében ez az eljárás biztosítja, hogy a küllőfuratok lényegesen nagyobb húzóerőt képesek elviselni, emelkedhet a küllők feszessége, amely stabilabb, erősebb kereket eredményez ritkább küllőtöréssel. […] Az utóbbit soha nem a túlzott húzóerő okozza, hanem éppen ellenkezően a túl alacsony, ami küllőmozgáshoz, így anyagkifáradáshoz vezet. A kerék így stabilabb megbízhatóbb, akár még rendkívül alacsony tömeg mellett is.

Two Johns: Észrevettem, hogy a küllőanyák nem merőlegesek a keréktengelyre, hanem egyenesen az agyperem irányába „néznek”. A küllők pedig teljesen egyenesen futnak, nincs bennük elhajlás a „niplik” előtt, mint más kerekek esetén. Ez is az eljárás érdeme?

Jason Schiers: Igen, kerékszettjeink mind ilyen kialakítást kapnak. De még ennél is fontosabb, hogy az abroncsok gyárilag tizedmilliméteres mérettoleranciával készülnek, azaz nem a centrírozás során nyerik el a tökéletes egyenfutást. Minden küllő azonos feszességű lesz, egyik sincs túl- vagy éppen alul terhelve. Persze az is előnyös, ha a küllők egyenesen futnak, mivel így egy további stresszforrást tudunk kiiktatni, főleg a küllőmenetekhez közel, amely a küllők leggyengébb pontja. A niplik iránytartását úgy érjük el, hogy a szerszámforma a belső oldalon kónikus kialakítást ad a nyílásnak, így a küllőanya tetszőleges irányba nézhet, a terhelés pedig optimálisan oszlik el a belső abroncsfalon. Ezt a kiképzést igen körülményes fúrással biztosítani, így konkurenseink nem alkalmazzák.

Two Johns: Belenéztem a kerékbe, és teljesen üres, nincs benne se nejlon, se hab, minden makulátlanul egyenletes és tiszta. Ezt hogyan éritek el?

Jason Schiers: Speciális technológiát alkalmazunk a belső nyomás biztosítására, de ezt nem részletezhetem, a lényeg, hogy az eljárás igen költséges és időigényes, de az eredmény magáért beszél, és például erre is igen büszkék vagyunk. Ez nem kizárólag esztétikai tulajdonság, mivel részben megkönnyíti a kerékfűzést, kétségtelenül könnyebb kereket eredményez. Továbbá véleményem szerint az egyenetlen belső felület miatt az anyag nem egyformán reagál a terhelésre, azaz nem egyformán viselkedik. […] Számos tesztelő, profi kerékpáros megjegyezte, hogy kerekeink esetében egyenletesebb menetdinamikát tapasztaltak. Ez magyarázható azzal, hogy a kerék egy rendkívül bonyolult, dinamikus szerkezetet alkot […], rengeteg tényező képes ezt a dinamikát befolyásolni, akár ilyen nüanszok is, mint az egyenetlen falvastagság vagy a felesleges lamináló anyag tehetetlensége. […]

Two Johns: Az ENVE milyen minőségű, szakítószilárdságú alapanyagot alkalmaz? Csakis a legjobbat?

Jason Schiers: Nem igazán van „legjobb” karbonszövet és lamináló anyag, legfeljebb különböző tulajdonságú. Létezik olyan, amelyből ultramerev szerkezeteket lehet gyártani, más alapanyagból pedig rugalmasat. Az utóbbi kifáradásra kevésbé hajlamos, míg az előbbi rideg. De az alapanyag minősége sem olyan meghatározó, mint gondolnánk: a gyártási eljáráson jóval több múlik. Például egy adott alapanyagból 10 különböző gyártó 10 különböző erősségű, stabilitású szerkezetet fog előállítani, attól függően, hogy hány rétegű és milyen rétegelrendezésben alkalmazza, illetve a gyártásfolyamat során milyen lamináló anyagot milyen módszerrel visz fel, miként alakítja, majd süti ki a szerkezetet, és így tovább. Annyi a variáció, hogy maga az alapanyag fajtája, illetve minősége nem sokat mond el magáról a karbonszerkezetről. […] Persze érthető, hogy sokkal könnyebb a katalógusba az alapanyag fajtáját megadni, mint elmagyarázni a szerkezeti kialakítást és a gyártásfolyamatot. Ez legalább szám- vagyis típuskódszerűen megadható. […]

Two Johns: Nem válaszoltál magára a kérdésre!

Jason Schiers: Filozófiánk a kompromisszummentes alkatrész előállítása, így nincs értelme nem a legjobb mutatókkal rendelkező alapanyagot választani. Az eljárás folyamán pedig mindent megteszünk, hogy a végtermék minden szempontból tökéletes legyen. Az alapanyag-választás csakis pénz kérdése, itt még bármelyik gyártó tud jól választani, de a lényeg ott kezdődik, amikor az impregnált szövet a gyárba megérkezik. Rendkívül pontosan le kell szabni, mint már említettem, amely meghatározza magát a szerkezetkialakítást. A szabással sok minden eldől, és még csak akkor jön a gyártástechnológia alkalmazása, a szerszám kialakítása, pontossága, majd a minőség-ellenőrzés… Jól látható, hogy nem az alapanyagon múlnak a dolgok!

Two Johns: Sokszor felteszik nekem a kérdést, hogy érdemes e többször annyit kiadni egy csúcskategóriás kerékszettért, mint egy „no-name” Távol-Keletiért, amely hasonló méretparaméterekkel és tömegadatokkal rendelkezik. Szerinted?

Two Johns: Sokszor felteszik nekem a kérdést, hogy érdemes e többször annyit kiadni egy csúcskategóriás kerékszettért, mint egy „no-name” Távol-Keletiért, amely hasonló méretparaméterekkel és tömegadatokkal rendelkezik. Szerinted?

Jason Schiers: Ahogy mondani szokták, olcsó húsnak… Ahol a kerékgyártás célja a lehető legalacsonyabb árszint, ott számos kompromisszumot kötnek. És nemcsak az alapanyag terén, mint amit említettél – bár erre van példa bőven -, hanem a gyártástechnológiában a kidolgozás pontosságában, mérettoleranciában, a minőség-ellenőrzésben, azaz a selejtszám redukálásában, a termék eladás utáni támogatásában, azaz a garanciavállalásban. Elképzelhető, hogy a Távol-keleti „no-name” gyártó sokkal több haszonnal dolgozik mint mi, pedig töredékéért kínálják az első ránézésre hasonlónak tűnő terméket. A karbonabroncsok gyártásában nincsenek véletlenek, de ez igaz a karbontechnológia egészére is.

Folytatjuk…

.