Verőfényes napsütésben indultunk itthonról, és szakadó hóesésben érkeztünk meg szálláshelyünkre a tavalyi egyik DH világkupa színhelyére, Willingenbe, ahol már amúgy is jó 20 centis hó volt. Átéreztük a Continental szlogenjének lényegét „Arriving safely and comfortably”, amikor a viszontagságos út után épen szállhattunk ki a kocsiból…

Az esti fogadáson – ahol megkaptuk a hétvége programját – nagyjából negyvenen lehettünk. A társaság fele angliai nagykereskedőkből állt, így a német mellett az angol is hivatalos nyelvvé vált. A tényleges program másnap kezdődött, amelyre mindenki egy kis hólapátolással melegített, ugyanis reggelre már harminc centis hóból kellett kihámoznunk a kocsikat. Aki erről az élményről lemondott, az mehetett akár a csapatbusszal is.

A helyszín

A Continental cég legnagyobb üzemegysége 30 kilométerre volt tőlünk Korbachban, de már kilométerekkel előtte mindenfelé Continental üzemeket jelölő táblák felé lehetett lekanyarodni a főútról. Mi egyenesen Korbachba vettük az irányt, amely egy aprócska német kisváros, de a kétharmadát a Continental gyár uralja. Olyannyira, hogy a főbejárat a Continentalstrasse 1. alatt található. A fejlesztés, a tervezés és a csúcstermékek gyártása az 1907-es alapítás óta itt történik, míg az egyszerűbb termékeik világ más tájain készülnek Finnországtól Thaiföldön át Indiáig. A háromórás prezentációt is a bauhaus stílusú, eredeti központi épületben hallgathattuk meg, ahol kiderült, hogy a Continental nevet csak egy 1929-es gyárfúzió óta használják.

Már annak idején sem csak kerékpárgumik készültek itt, mára pedig az össztermelés elenyésző részét képezik a kétkerekűekhez gyártott abroncsok, ugyanis napi szinten alig hatezer darab motor- és bicikligumi készül, míg a személyautókhoz valókból több mint 28000. Emellett gyártanak itt még ipari felhasználásra szánt abroncsokat, kábeleket, vezetékeket, szállítószalagokat, szóval tulajdonképpen mindent, ami az iparban gumiból készülhet. Csak vezetékből például évi 33000 kilométer hagyja el Korbachot. Ha ezeket az adatokat, meg a közel háromezres dolgozói létszámot is figyelembe vesszük, akkor sejthető, hogy nem éppen kicsi a gyár területe; és valóban, az egész egy önálló városrésznek tűnt, holott mi csak a legkisebb szeletét láttuk.

A tesztelés

A gyárlátogatás során először a tesztrészleget tekinthettük meg, ahol mind az öt beltéri tesztelési módszert megismerhettük. A gördülési ellenállást 30 km/h-s sebességnél és 50 kilós terhelésnél mérik. A szúrástesztnél különböző vastagságú szegekkel bökdösik a gumit. A tartósteszt 3-5000 kilométernyi futást jelent 50 km/h-val és 65 kg terheléssel. Mérik még a nyomásellenállást is, amelyet a felniről lerobbanó gumi zaja miatt vízzel végeznek a legrosszabb kombinációjú felnin (keskeny méret és alacsony perem).

A ketrecben (ami segít elkerülni a találkozást egy szétrobbanó gumival) nem állat, hanem gumitesztelő rejtőzik...

Aki már használt Continental külsőt, annak feltűnhetett, hogy a gumira írt méret ellenére gyakran keskenyebbnek tűnik, mint más gyártók azonos méretű modelljei. Ez azért van így, mert a Conti végső méretét úgy adják meg, hogy először maximális nyomásra fújják, majd így hagyják egy napig. Huszonnégy óra múlva még egy további órát futtatják egy gépen terhelés alatt, majd ezek után kell a megfelelő méretűnek lennie. Hogy ezek a nyúzások milyen erőket szabadítanak a gumikra, azt ékesen bizonyították a beszakadt falak, illetve a szétlyuggatott plafon a gépek ketrecén kívül.

A másik méretprobléma a felrakásnál adódhat, amelyet a tavalyi Digga modell tesztelésénél személyesen is megtapasztalhattam, ugyanis akkor egy órát küzdöttem a hegyen, mire le tudtam szedni a felnimről. Ez a szorosság abból adódik, hogy a felnigyártók szélesebb tűrésmezővel dolgoznak a méretezésnél, mint a Continental, amely a lefordulás veszélye miatt a lehető legszűkebb belső méretűre gyártja a gumikülsőit. Az országúti modelleknél ez már nem olyan gyakori, mert a Shimano például az újonnan kifejlesztett Dura Ace kerekeit egyből elküldte a német gyárnak, hogy tökéletesen hozzá passzoló gumi készülhessen.

A csomagolás előtti végső ellenőrzés, az utolsó fázis (Vajon hány gumit simíthattak már végig a hölgyek?)

Természetesen külső teszteket is végeznek a szponzorált csapatok versenyzőinek segítségével, amely a Black Chili nevű idei évre sorozatérett alapanyaguknál úgy zajlott, hogy a versenyzőknek új gumikat adtak, de azok nem tudták, hogy melyik az új modell. Minden időjárási körülmény között menniük kellett velük, majd írásban értékelték őket. A cég nagy örömére kiderült, hogy a versenyzők mindenféle körülmény esetén jobbnak ítélték az új alapanyagú gumikat. Megnyugtató volt az is, hogy a Grand Prix Supersonic gumit (vectran anyagú defektvédő) használó csapataikban a Paris-Roubeaux klasszikuson csak 1-2 defekt volt, szemben a konkurencia átlagosan 6-7 esetével.

Mivel az országúti piacon tulajdonképpen piacvezetők, így a monti kissé háttérbe szorul, bár azért ott sem tétlenkednek. Az üzletpolitikájuk a „lassan, de biztosan” elvre épül, emiatt csak akkor rukkolnak ki valami újjal, ha arra biztos kereslet ígérkezik. Addig is tesztelőnek megszerezték maguknak a nagy veterán harcos Greg Herboldot, aki már akkor déházott, amikor olvasóink egy része még pajzán gondolat sem volt, meg a northshore mester Richey Schley-t. A hivatalos indoklás szerint azért ezt a két „idősebb” embert választották, mert ők nem csak azt tudják mondani a teszt végén, hogy „cool”, hanem érdemben használható információkkal és javaslatokkal szolgálnak a fejlesztőknek.

A montis palettájuk leginkább a klasszikus felhasználási területet célozza, az extrém vonalat megfontoltan fejlesztik. Idei eredmény új modelljük a Mountain King, amely 2,2-es és 2,4-es változatban dobogtatja majd az enduro- és freeride vonal szerelmeseinek szívét. Az angol vendégek a sárgumikkal kapcsolatban faggatóztak, de ezen a vonalon egyenlőre nem várható áttörés. Ugyanakkor elmondták, hogy a támogatott versenyzők Diggából például a kereskedelmi forgalomban nem kapható 900 grammos változatot kapnak, ami ugye bő 3-400 gramm mínusz guminként. Szóval a technológia már megvan, azonban üzleti okokból még nem ezzel durrantanak.

A gyártástechnológia

A fő szlogenjük – Handmade in Germany – valóságtartalmáról a közel 200 méter hosszú gyártósor mellett sétálgatva győződhettünk meg. Az alsó szinten láthattuk, amint a gumimassza hatalmas, belülről gőzzel hevített hengerek közt a megfelelő szélességű és vastagságú gumiszalaggá válik. Ezeket méretre vágják, majd a szortírozás után a megfelelő részlegekhez kerülnek, ahol egy-egy dolgozó elkészíti belőlük a tényleges abroncsot a következő módon: a gumi belső rétegét egy változtatható méretű dobra húzzák, ezután belehelyezik a két peremet, majd az elektronika segítségével (egy pedálsorral működteti a munkás) befeszítik a megfelelő helyre. A következő lépésben a defektvédő gumicsík kerül a helyére, majd végül a futófelület. Kézzel ragasztják fel a fényvisszaverő csíkot és a matricákat is. Minden munkásnak van egy kódja, így minden darabról tudják, hogy ki készítette. Minőségbiztosítás a la Deutschland…

A csúcs Olympic modell meg annyira kézzel készül, hogy ott egy látszólag százéves sima fémkerékre helyezi egy néni a gumicsíkokat, kézzel pörgeti, és minden réteget kézzel illesztget a helyére, mindenféle segítő elektronika nélkül. A szingókat pedig klasszikus varrógépeken varrják össze.

A gumik a gyártás ezen stádiumában még csak gumiszalagnak tűnnek. A rétegeket egy pizzasütő-jellegű kemencében sütik össze, majd egy másik sütőben nagy nyomású gőz segítségével alakítják ki a végső U profilt.

Pont műszakváltáskor jártunk ezeken a részlegeken, de a német munkamorálra jellemző módon minden még ott lévő, de már hazafelé készülődő munkás készségesen, és látszólag büszkén mutatta be az adott gép munkafázisát.

A reklám

A Continentálnál nagyon nagy hangsúlyt kap a reklám és a marketing rész is. Szerencsére nem annyira a száraz számadatokkal untattak minket, hanem inkább egy-két érdekes történetet meséltek. Megtudhattuk, hogy a plakátjaikon gyakran látható hatalmas és morcos hölgyek (nagyik), valóban ott dolgoznak a gyárban. Az első fotózásnál még két óra kellett mire sikerült a kép, mert folyamatosan vihogtak. A második alkalommal már pár másodperc alatt összejött. Ez viszont annyira mérgesre sikerült, hogy a férjek tiltakoztak, így a gyárnak le kellett állnia az ilyen plakátokkal, mert ezek a nők készítik a tubeless gumikat, és leállt volna a termelés a férjek további ellenállása miatt.

Egy szenzációsan jó kezdeményezésként tavaly 13 résztvevővel beindították az IXS downhill márkakupát a Nicolai közreműködésével. Ez nagyjából olyan elven működik, mint az már az autósportban ismert. Kedvezményes (3.800 eurós) áron bárki megveheti az egyen-felszereltségű Nicolai DH gépet a rajtuk lévő Digga gumikkal és ezzel benevez a márkakupára, ahol mindenki ugyanolyan géppel és versenyenként profi szervizzel, ellátással, sátorral indul, így tényleg csak a technikai tudás dönt a versenyzők között. Idén már Svájcra és Ausztriára is kiterjesztik a bajnokságot, és már most 20 fölött van a benevezettek száma.

Black Chili Compound

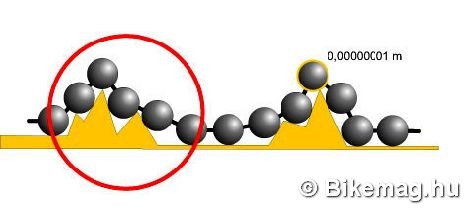

A Conti legújabb technikai fejlesztése végre megérett a sorozatgyártásra. A logó mögött egy új gumiösszetétel rejtőzik, amely karbon nanorészecskéket jelent a futófelületen. Ezek a részecskék puhább futófelületet és jobb tapadást eredményeznek anélkül, hogy a kopás növekedne. A részecskék annyira aprók, hogy arányuk a Föld és a focilabda arányával jellemezhető, ezáltal a futófelület egészén elterülnek, így annak „kitüremkedéseit” lesimítják. A részecskék méretéből eredeztethetően több találkozási pont keletkezik, ami érezhetően javítja tapadást, csökkenő gördülési ellenállás mellett. Az új összetételű gumik elérhetőek lesznek a GP4000Special, GP Supersonic, GP4000 Tubular és a Digga, Explorer Supersonic, Twister Supersonic valamint a Speed King Supersonic MTB verzióknál.

Az ADAC tesztvezetés

A hétvége a német autóklub (ADAC) tesztpályáján zárult, ahol Continental gumikkal szerelt autókkal kellett különböző vezetésbiztonsági gyakorlatokat végeznünk, amely a motorháztetők alatt felhalmozott brutális mennyiségű lóerők ellenére azzal az egyetlen, de nagyon megszívlelendő tanulsággal szolgált, hogy nagyon be kell tartani az előírt sebességhatárokat. Egész egyszerűen azért, mert elektronikus figyelőrendszerek ide vagy oda, de amit még 43 km/h-nál meg tudtunk fogni, abból 47 km/h-nál már piruettezés lett, holott felkészültünk a dologra. Még megrázóbb volt a nap utolsó gyakorlata. Meg kellett saccolnunk, hogy 30, 50 és 70 km/h-ról történő vészfékezésnél milyen hosszú lesz a fékút. Persze senki nem találta el. Miután lemértük, hogy a reakcióidőt beleszámítva mennyi a tényleges fékút (70-nél kb. 40 méter volt tökéletes gumikkal, ABS-szel), az oktatónk feltette azt a látszólag egyszerű kérdést, hogy ha egymás mellett megy egy 50-nel és egy 70-nel haladó kocsi, és az eléjük kihajtó kamion előtt az ötvennel haladó még pont meg tud állni, akkor a 70-ről fékező mennyivel találja el. Nagy átlagban 30 alatti tempót saccolt a csoport, holott a valóság 65 km/h fölött van, ugyanis ugyanakkora reakcióidő alatt sokkal többet haladt, és a később megkezdett fékútja ráadásul jóval hosszabb is – lett volna, ha időközben nem hagyja abba a fékezést a kamion oldalán szétroncsolódó lábai miatt…

Mi levontuk a tanulságot és hazafelé olyan szabályosan jöttünk, mint még soha. Ti is tartsátok be a szabályokat, és ha tudtok, menjetek el egy ilyen tesztvezetésre (akár a Hungaroringre), mert rendkívül hasznos – a hétköznapi vezetésben alkalmazható – tapasztalatokra tehettek szert.

Eredeti cikk: BikeMag, 2007 május

Szöveg: KGÁdám, András

Fotó: András, KGÁdám

![[Re-print] Continental gyárlátogatás](https://bikemag.hu/wp-content/uploads/thumbs_dir/szilvas_2-otlk7yru88jmt2cijz4eb9ukz206fsxm18r0633prw.jpg)

![[Re-print] Continental gyárlátogatás](https://bikemag.hu/wp-content/uploads/thumbs_dir/11_1-otlk6am62u9a60rwb949vp12ye8or6asgyzxgdkwu4.jpg)